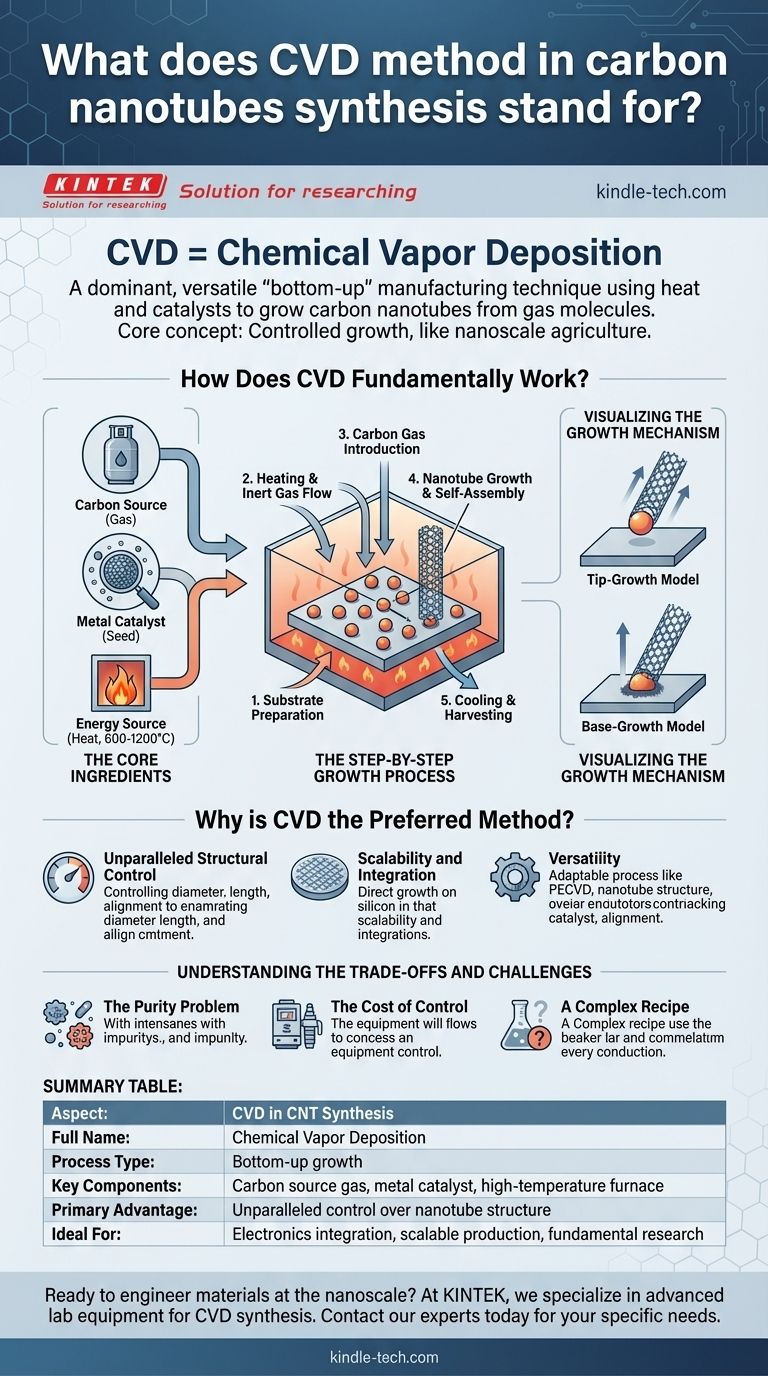

В синтезе углеродных нанотрубок CVD означает химическое осаждение из газовой фазы (Chemical Vapor Deposition). Это доминирующая и очень универсальная технология производства «снизу вверх», при которой углеродсодержащие газовые молекулы химически расщепляются при высоких температурах с использованием металлического катализатора для сборки атомов углерода в цилиндрическую, похожую на пчелиные соты структуру нанотрубки.

Основная концепция CVD заключается не просто в создании нанотрубок, а в их выращивании с точностью. Этот процесс рассматривается как сельское хозяйство в наномасштабе, где контроль среды (температуры, давления, газа) определяет конечную структуру и качество урожая (нанотрубок).

Как принципиально работает CVD?

Процесс CVD представляет собой тщательно организованную химическую реакцию, происходящую на поверхности подложки. Его можно разбить на несколько основных компонентов и этапов.

Основные ингредиенты: газ, катализатор и тепло

Представьте этот процесс как посадку семени в специализированной теплице.

Источник углерода (обычно углеводородный газ, такой как метан, этилен или ацетилен) действует как «насыщенный питательными веществами воздух». Этот газ поставляет атомы углерода, которые будут формировать структуру нанотрубки.

Металлический катализатор (часто наночастицы железа, никеля или кобальта) — это «семя». Это критически важный компонент, который расщепляет молекулы углеводородного газа и служит центром нуклеации, где начинается рост нанотрубки.

Источник энергии (обычно высокотемпературная печь, достигающая 600–1200°C) — это «среда теплицы». Это интенсивное тепло обеспечивает энергию, необходимую для разрыва химических связей в газе и поддержания процесса роста.

Пошаговый процесс роста

Сначала на подложку, например, кремниевую пластину, наносится тонкий слой металлического катализатора.

Затем подложка помещается в печь и нагревается до заданной температуры, в то время как инертный газ продувается через камеру.

Затем в реакционную камеру подается углеродсодержащий газ. При этой высокой температуре частицы катализатора расщепляют газ, и атомы углерода начинают осаждаться и самособираться на катализаторе, формируя структуру нанотрубки.

Наконец, после желаемого времени роста система охлаждается, и новообразованные углеродные нанотрубки готовы к сбору или анализу непосредственно на подложке.

Визуализация механизма роста

Две основные модели описывают, как нанотрубка выходит из частицы катализатора.

В модели «роста кончика» (tip-growth) нанотрубка отрывает частицу катализатора от подложки, и рост продолжается с катализатором на ее кончике.

В модели «роста основания» (base-growth) частица катализатора остается закрепленной на подложке, и нанотрубка растет вверх от нее, подобно травинке из почвы.

Почему CVD является предпочтительным методом?

Хотя существуют и другие методы, такие как дуговой разряд и лазерная абляция, CVD стал основным методом для многих применений, особенно в электронике и исследованиях.

Непревзойденный структурный контроль

CVD предлагает высокую степень контроля. Тщательно настраивая такие параметры, как температура, скорость потока газа и давление, исследователи могут влиять на диаметр, длину и даже ориентацию нанотрубок.

Размер наночастицы катализатора, например, напрямую коррелирует с диаметром нанотрубки, которая из нее вырастет.

Масштабируемость и интеграция

Основное преимущество CVD заключается в его способности выращивать нанотрубки непосредственно на желаемой подложке, такой как кремниевая пластина. Это имеет решающее значение для интеграции нанотрубок в электронные устройства, такие как транзисторы и датчики.

Эта возможность прямого роста делает возможным крупномасштабное, однородное производство, устраняя разрыв между лабораторными исследованиями и промышленным производством.

Универсальность

Процесс очень адаптивен. Различные варианты CVD, такие как CVD с плазменным усилением (PECVD), позволяют осуществлять рост при более низких температурах, что делает его совместимым с более широким спектром материалов подложек.

Понимание компромиссов и проблем

Несмотря на свои сильные стороны, CVD не лишен сложностей и ограничений. Понимание их является ключом к его успешному применению.

Проблема чистоты

Полученные углеродные нанотрубки часто смешаны с примесями. К ним могут относиться аморфный (неструктурированный) углерод и остаточные частицы металлического катализатора, которые трудно удалить и которые могут ухудшить характеристики.

Цена контроля

Достижение высококачественных результатов требует сложного оборудования. Высокотемпературные печи, вакуумные системы и точные регуляторы потока газа увеличивают стоимость и сложность установки CVD.

Сложный рецепт

Конечный продукт чрезвычайно чувствителен к множеству технологических параметров. Поиск точного «рецепта» для получения нанотрубок с определенными, воспроизводимыми свойствами требует значительных экспериментов и оптимизации, что делает его одновременно искусством и наукой.

Выбор правильного варианта для вашей цели

Выбор метода синтеза полностью зависит от предполагаемого применения углеродных нанотрубок. Сильные стороны CVD заключаются в его контроле и потенциале для прямой интеграции.

- Если ваше основное внимание уделяется интеграции УНТ в электронные устройства: CVD — это окончательный выбор, поскольку он позволяет выращивать точно расположенные и часто ориентированные нанотрубки непосредственно на пластине.

- Если ваше основное внимание уделяется фундаментальным исследованиям свойств УНТ: CVD предоставляет контроль параметров, необходимый для систематического изучения того, как структура (например, диаметр) влияет на электронное или механическое поведение.

- Если ваше основное внимание уделяется производству больших объемов для композитных материалов: CVD является сильным кандидатом благодаря своей масштабируемости, хотя необходимо учитывать потребность в этапах посточистки.

Понимая CVD как процесс контролируемого роста, вы сможете лучше использовать его потенциал для создания материалов в наномасштабе.

Сводная таблица:

| Аспект | CVD в синтезе УНТ |

|---|---|

| Полное название | Химическое осаждение из газовой фазы (Chemical Vapor Deposition) |

| Тип процесса | Рост «снизу вверх» |

| Ключевые компоненты | Газ-источник углерода, металлический катализатор, высокотемпературная печь |

| Основное преимущество | Непревзойденный контроль над структурой нанотрубок (диаметр, длина, ориентация) |

| Идеально подходит для | Интеграция в электронику, масштабируемое производство, фундаментальные исследования |

Готовы создавать материалы в наномасштабе?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для передовых исследований, таких как синтез углеродных нанотрубок методом CVD. Независимо от того, разрабатываете ли вы электронику следующего поколения или проводите фундаментальные исследования материаловедения, наш опыт и высококачественная продукция поддерживают ваш поиск точности и контроля.

Давайте обсудим, как мы можем оснастить вашу лабораторию для успеха. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для ваших конкретных потребностей.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

Люди также спрашивают

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником