В принципе, почти любой твердый материал, способный выдерживать вакуумную среду, может быть использован в качестве подложки при физическом осаждении из паровой фазы (PVD) и напылении. Выбор чаще всего диктуется конечным применением покрытой детали, при этом распространенными примерами являются полупроводниковые пластины для электроники, стекло для оптики и металлы для инструментов.

Критическим фактором при выборе подложки является не ее конкретный тип материала, а ее способность оставаться стабильной в условиях вакуума и температуры процесса PVD. Ваш выбор в конечном итоге определяется требованиями конечного продукта и физическими пределами среды осаждения.

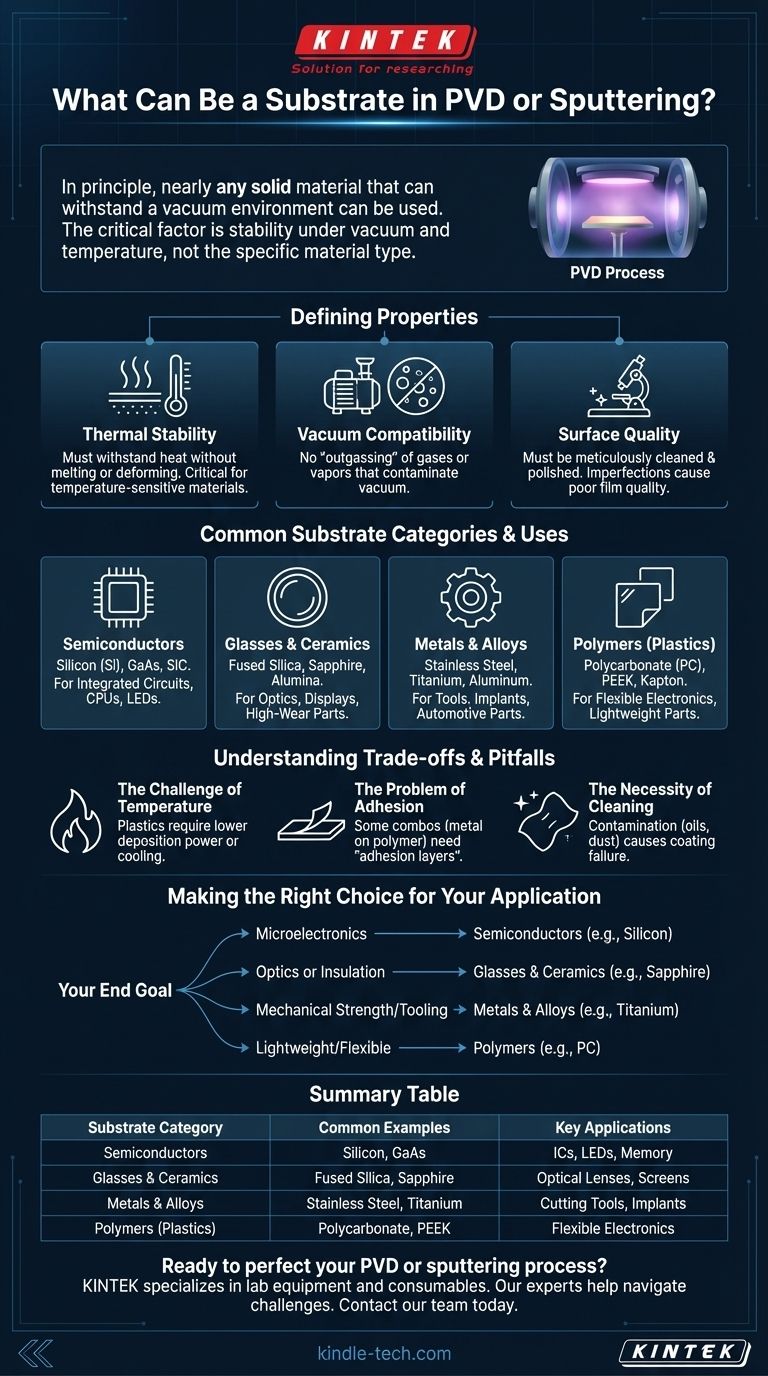

Определяющие свойства подходящей подложки

Пригодность материала в качестве подложки зависит от нескольких основных физических и химических свойств. Игнорирование этих свойств может привести к неудачному осаждению, низкому качеству пленки и загрязнению оборудования.

Термическая стабильность

Процесс PVD, особенно напыление, генерирует значительное количество тепла. Подложка должна быть способна выдерживать эти температуры без плавления, деформации или разрушения.

Например, высокоэнергетическое напыление на пластик с низкой температурой плавления было бы катастрофическим. Именно поэтому параметры процесса часто корректируются для термочувствительных материалов.

Вакуумная совместимость

PVD происходит в высоковакуумной камере. Подложка не должна выделять газы или пары — явление, известное как дегазация, — поскольку это загрязняет вакуум и препятствует осаждению пленки.

Пористые материалы, такие как дерево, незапечатанная керамика или многие мягкие пластмассы, как правило, непригодны, потому что они задерживают воздух и влагу, которые выделяются под вакуумом.

Качество поверхности

Осажденная тонкая пленка будет повторять поверхность, на которой она выращена. Шероховатая, грязная или дефектная поверхность подложки почти наверняка приведет к шероховатой, плохо прилипающей и дефектной пленке.

Поэтому подложки должны быть тщательно очищены и часто полируются до очень гладкой поверхности перед помещением в камеру осаждения.

Распространенные категории подложек и их применение

Хотя возможности широки, большинство подложек попадают в одну из нескольких ключевых категорий, каждая из которых связана с конкретными отраслями и применениями.

Полупроводники

Эти материалы являются основой всей микроэлектронной промышленности. Подложка — это не просто носитель, а активная часть конечного устройства.

- Примеры: Кремний (Si), Арсенид галлия (GaAs), Карбид кремния (SiC)

- Применение: Интегральные схемы, ЦП, микросхемы памяти, светодиоды.

Стекла и керамика

Выбираются из-за их оптической прозрачности, электрической изоляции или исключительной твердости и термостойкости.

- Примеры: Плавленый кварц, боросиликатное стекло, сапфир, оксид алюминия (Al₂O₃)

- Применение: Оптические линзы и фильтры, экраны дисплеев, электронные печатные платы, компоненты с высокой износостойкостью.

Металлы и сплавы

Используются, когда конечному продукту требуется механическая прочность, долговечность или проводимость. Нанесенные покрытия часто повышают износостойкость, уменьшают трение или обеспечивают декоративную отделку.

- Примеры: Нержавеющая сталь, титан, алюминий, медь

- Применение: Режущие инструменты, медицинские имплантаты, автомобильные детали, декоративная фурнитура.

Полимеры (пластмассы)

Покрытие пластмасс возможно, но требует особой осторожности. Низкие температуры плавления и склонность к дегазации означают, что должны использоваться низкотемпературные процессы осаждения.

- Примеры: Поликарбонат (ПК), Каптон, PEEK

- Применение: Гибкая электроника, легкие оптические компоненты, металлизированные упаковочные пленки.

Понимание компромиссов и подводных камней

Выбор подложки не обходится без проблем. Понимание ограничений является ключом к успешному процессу нанесения покрытия.

Проблема температуры

Если вам необходимо покрыть термочувствительный материал, такой как обычный пластик, вы ограничены. Вам придется использовать меньшую мощность осаждения, что замедляет процесс, и, возможно, добавить охлаждение подложки, что усложняет настройку камеры.

Проблема адгезии

Пленка так же хороша, как и ее связь с подложкой. Некоторые комбинации материалов имеют естественную плохую адгезию. Например, нанесение металла на полимер может быть затруднено без предварительного использования специального «адгезионного слоя», который действует как клей между подложкой и конечной пленкой.

Необходимость очистки

Любое загрязнение на поверхности подложки — такое как масла, пыль или оксиды — будет причиной отказа покрытия. Очистка подложки — это многоступенчатый, критически важный процесс, который нельзя игнорировать. Для таких материалов, как кремниевые пластины, эта очистка выполняется в чистой комнате.

Правильный выбор для вашего применения

Ваш выбор подложки полностью определяется вашей конечной целью. Подложка — это основа, на которой строится производительность вашей тонкой пленки.

- Если ваш основной фокус — микроэлектроника: Ваш выбор почти всегда — полупроводниковая пластина, обычно кремниевая.

- Если ваш основной фокус — оптика или изоляция: Вы будете использовать высококачественное стекло, кварц или техническую керамику, такую как сапфир.

- Если ваш основной фокус — механическая прочность или инструменты: Вашей подложкой будет твердый металл или сплав, такой как сталь или титан.

- Если ваш основной фокус — легкие или гибкие детали: Вы можете использовать полимеры, но вы должны тщательно разработать свой процесс PVD с учетом их температурных и вакуумных ограничений.

В конечном итоге, правильная подложка — это та, которая соответствует потребностям вашего применения, будучи совместимой с физикой процесса осаждения.

Сводная таблица:

| Категория подложки | Распространенные примеры | Ключевые применения |

|---|---|---|

| Полупроводники | Кремний (Si), Арсенид галлия (GaAs) | Интегральные схемы, светодиоды, микросхемы памяти |

| Стекла и керамика | Плавленый кварц, сапфир, оксид алюминия | Оптические линзы, экраны дисплеев, печатные платы |

| Металлы и сплавы | Нержавеющая сталь, титан, алюминий | Режущие инструменты, медицинские имплантаты, автомобильные детали |

| Полимеры (пластмассы) | Поликарбонат (ПК), Каптон, PEEK | Гибкая электроника, легкая оптика |

Готовы усовершенствовать свой процесс PVD или напыления? Выбор правильной подложки имеет решающее значение для получения высококачественных, долговечных тонких пленок. В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для успешного осаждения. Наши эксперты помогут вам справиться с проблемами термической стабильности, адгезии и подготовки поверхности. Давайте заложим основу для вашего следующего прорыва — свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования к применению.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Изготовитель нестандартных совков из ПТФЭ-тефлона для химических порошковых материалов, устойчивых к кислотам и щелочам

- Подложка из оптического оконного стекла, подложка из CaF2, оконная линза

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Что такое горячее прессование (ламинирование)? Полное руководство по прочному и долговечному соединению материалов

- Каково основное преимущество процесса горячей штамповки? Обеспечение максимальной прочности сложных деталей

- Что такое вакуумное ламинирование? Достижение безупречной, долговечной отделки сложных форм

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов