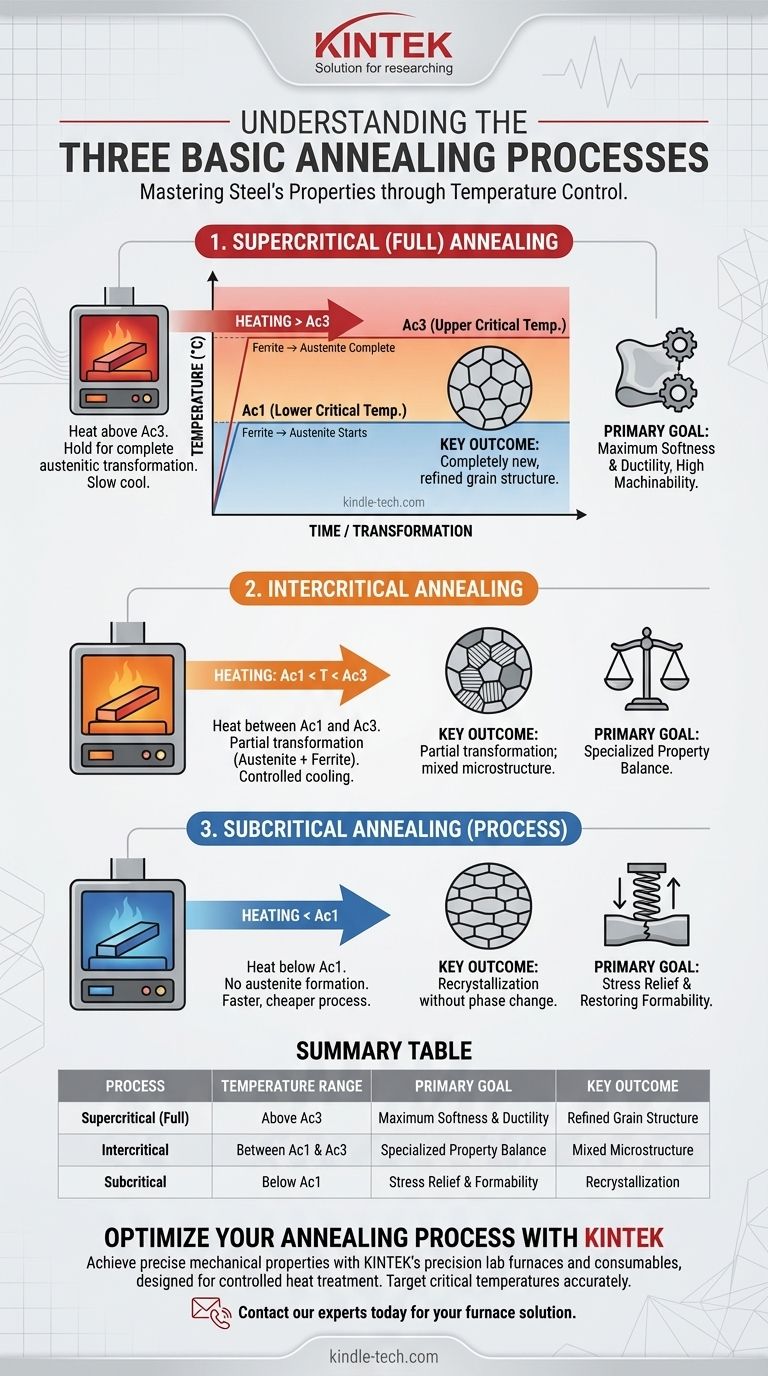

Три основных процесса отжига определяются температурой, до которой нагревается сталь относительно ее критических точек превращения. Это перекритический (или полный) отжиг, при котором сталь нагревается выше верхней критической температуры (Ac3); межкритический отжиг, при котором она нагревается между нижней (Ac1) и верхней (Ac3) критическими температурами; и подкритический отжиг, при котором она нагревается чуть ниже нижней критической температуры (Ac1).

Выбор конкретного процесса отжига не случаен; это точное решение, основанное на одном ключевом факторе: температуре. Нагрев стали выше, между или ниже ее критических точек превращения напрямую определяет изменение ее внутренней микроструктуры и, следовательно, ее конечных механических свойств, таких как мягкость, пластичность и обрабатываемость.

Основа: Критические температуры стали

Чтобы понять отжиг, вы должны сначала понять термические «ориентиры» внутри стали. Это не просто цифры на графике; это температуры, при которых кристаллическая структура стали фундаментально реорганизуется.

Нижняя критическая температура (Ac1)

При нагреве типичной углеродистой стали Ac1 — это температура, при которой начальная структура феррита и цементита (перлита) начинает превращаться в новую кристаллическую структуру, называемую аустенитом.

Верхняя критическая температура (Ac3)

По мере продолжения нагрева выше Ac1 превращается большая часть стали. Ac3 — это температура, при которой это превращение завершается, и вся микроструктура состоит из 100% аустенита.

Почему эти температуры важны

Преодоление этих температурных границ — это весь механизм отжига. Процесс работает путем стирания существующей микроструктуры стали (например, крупной, хрупкой структуры после литья или закаленной структуры после нагартовки) и формирования новой, более желательной структуры при медленном охлаждении.

Подробнее о трех основных процессах

Каждый из трех основных процессов использует эти критические температуры для достижения разного результата.

Перекритический (Полный) Отжиг

Этот процесс включает нагрев стали выше температуры Ac3 и выдержку при этой температуре достаточно долго, чтобы вся деталь превратилась в однородную аустенитную структуру.

Последующее медленное охлаждение позволяет сформироваться совершенно новой, измельченной и однородной зернистой структуре феррита и перлита. Это дает максимально мягкое, пластичное и ненапряженное состояние, делая сталь высокообрабатываемой. Когда инженер просто говорит «отжиг», он, как правило, имеет в виду полный отжиг.

Межкритический Отжиг

Как следует из названия, этот процесс включает нагрев стали до температуры между Ac1 и Ac3.

Это приводит к частичному превращению, создавая смешанную микроструктуру нового аустенита наряду с некоторым количеством исходного феррита. Этот процесс менее распространен, но может использоваться для достижения определенных промежуточных свойств, которые не такие мягкие, как при полном отжиге.

Подкритический Отжиг

Этот процесс включает нагрев стали до температуры немного ниже точки Ac1.

Поскольку температура никогда не достигает первой критической точки, аустенит не образуется. Основная цель здесь — не создать новую зернистую структуру, а снять внутренние напряжения и обеспечить рекристаллизацию ферритных зерен, которые были искажены при холодной обработке. Это часто называют технологическим отжигом или отжигом для снятия напряжений.

Понимание компромиссов

Выбор процесса требует баланса между металлургическими целями и практическими ограничениями, такими как время и стоимость.

Затраты времени и энергии

Полный (перекритический) отжиг требует самых высоких температур и часто самых длительных и контролируемых циклов охлаждения. Это делает его самым трудоемким и энергозатратным из трех основных типов. Подкритический отжиг значительно быстрее и дешевле.

Конечная твердость против пластичности

Основной компромисс заключается между мягкостью и прочностью. Полный отжиг дает максимально мягкое состояние. Подкритический отжиг восстанавливает пластичность холоднодеформированных деталей, но сохраняет больше исходной твердости по сравнению с полным отжигом.

Путаница с «названными» процессами

Вы столкнетесь с десятками конкретных названий отжига, таких как коробочный, яркий, циклический или сфероидизирующий. Важно понимать, что это не принципиально разные процессы. Это практические применения или вариации трех основных термических циклов, названные по используемой печи (коробочный), получаемой отделке (яркий) или целевой микроструктуре (сфероидизирующий).

Сопоставление процесса с вашей целью

Ваш выбор всегда должен определяться желаемым конечным состоянием материала.

- Если ваша основная цель — максимальная мягкость, пластичность и обрабатываемость: Используйте полный (перекритический) отжиг для полной очистки и сброса микроструктуры стали.

- Если ваша основная цель — восстановление формуемости холоднодеформированной детали между этапами производства: Используйте подкритический (технологический) отжиг для снятия напряжения и эффективного повышения пластичности.

- Если ваша основная цель — достижение специализированного баланса свойств для определенных легированных сталей: Межкритический отжиг предоставляет путь для частичного превращения для удовлетворения конкретных требований.

Освоение отжига означает понимание того, как использовать температуру для целенаправленного контроля внутренней структуры стали.

Сводная таблица:

| Процесс | Температура нагрева относительно критических точек | Основная цель | Ключевой результат |

|---|---|---|---|

| Перекритический (Полный) Отжиг | Выше Ac3 (Верхний предел) | Максимальная мягкость и пластичность | Полностью новая, измельченная структура зерна |

| Межкритический Отжиг | Между Ac1 и Ac3 | Специализированный баланс свойств | Частичное превращение; смешанная микроструктура |

| Подкритический Отжиг | Ниже Ac1 (Нижний предел) | Снятие напряжения и восстановление формуемости | Рекристаллизация без фазового перехода |

Нужно оптимизировать процесс отжига?

Выбор правильного процесса отжига имеет решающее значение для достижения точных механических свойств, требуемых вашим проектом. Независимо от того, нужна ли вам максимальная мягкость для механической обработки или эффективное снятие напряжения между производственными этапами, правильное лабораторное оборудование необходимо для получения стабильных и надежных результатов.

KINTEK специализируется на прецизионных лабораторных печах и расходных материалах, разработанных специально для контролируемых процессов термообработки, таких как отжиг. Наше оборудование помогает точно нацеливаться на критические температуры, гарантируя, что ваши материалы достигнут желаемой твердости, пластичности и микроструктуры.

Позвольте нам помочь вам освоить термообработку.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение отжига и найти идеальное печное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества