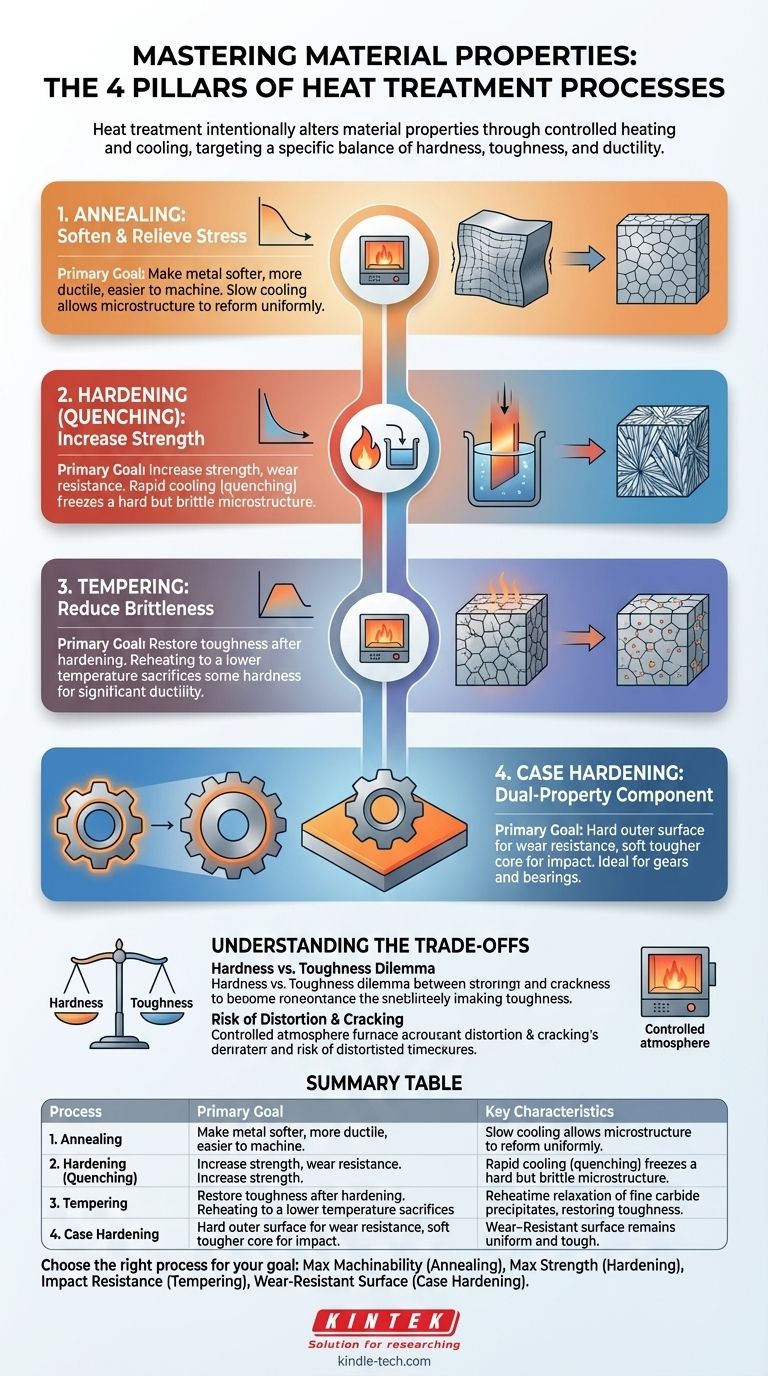

По своей сути, термообработка — это совокупность промышленных процессов, используемых для намеренного изменения физических, а иногда и химических свойств материала. Основные процессы можно широко разделить на четыре основных типа: отжиг, который смягчает материал; закалка, которая увеличивает его прочность; отпуск, который уменьшает хрупкость после закалки; и поверхностная закалка, которая упрочняет только поверхность. Эти процессы достигают своих результатов за счет контролируемого нагрева и охлаждения для манипулирования внутренней микроструктурой материала.

Выбор конкретного типа термообработки не случаен; это точное инженерное решение, предназначенное для решения фундаментального компромисса. Каждый процесс нацелен на определенный баланс между такими свойствами, как твердость, вязкость и пластичность, чтобы соответствовать требованиям конечного применения.

Цель: Инженерное проектирование микроструктуры материала

Термообработка — это не просто нагревание или охлаждение металла. Это строго контролируемый металлургический процесс, предназначенный для изменения внутренней кристаллической структуры материала, известной как его микроструктура.

Представьте микроструктуру металла как его внутреннюю архитектуру. Точно применяя и удаляя тепловую энергию, вы можете перестроить эту архитектуру, чтобы получить совершенно разные рабочие характеристики из одного и того же куска металла.

Четыре столпа термообработки

Хотя существует множество конкретных рецептов, почти все процессы термообработки подпадают под одну из четырех основных категорий, каждая из которых имеет свою отличительную цель.

1. Отжиг: Смягчение и снятие напряжения

Основная цель отжига — сделать металл более мягким, более пластичным и более легким для механической обработки или формования. Он также служит для снятия внутренних напряжений, которые могли возникнуть в процессе предыдущих этапов производства, таких как ковка или литье.

Процесс включает нагрев материала до определенной температуры, выдержку при ней в течение некоторого времени, а затем очень медленное охлаждение. Это медленное охлаждение позволяет внутренней кристаллической структуре перестроиться в однородное состояние с низким уровнем напряжения.

2. Закалка (Quenching): Увеличение прочности

Закалка используется для повышения прочности металла, его износостойкости и способности держать острую кромку. Это процесс, который делает инструменты, подшипники и шестерни долговечными.

Это достигается путем нагрева материала до критической температуры, при которой изменяется его кристаллическая структура, а затем его быстрого охлаждения. Это быстрое охлаждение, называемое закалка (quench), фиксирует твердую, но хрупкую микроструктуру. Распространенными закалочными средами являются вода, масло или воздух.

3. Отпуск: Снижение хрупкости

Материал, прошедший закалку, часто бывает слишком хрупким для практического использования; он может разрушиться при ударе. Отпуск — это вторичный процесс, выполняемый после закалки для восстановления некоторой вязкости.

Деталь снова нагревают до более низкой температуры, выдерживают в течение определенного времени, а затем охлаждают. Этот процесс стратегически жертвует небольшой частью твердости ради значительного увеличения вязкости, снимая внутренние напряжения, возникшие при закалке.

4. Поверхностная закалка: Компонент с двойными свойствами

Поверхностная закалка создает компонент с двумя различными наборами свойств: чрезвычайно твердой, износостойкой внешней поверхностью («коркой») и более мягкой, прочной, более пластичной внутренней сердцевиной.

Это идеально подходит для таких деталей, как шестерни, которые должны сопротивляться поверхностному износу, но при этом выдерживать удары и нагрузки без разрушения. Это часто достигается путем диффузии таких элементов, как углерод (цементация) или азот (азотирование) в поверхность стали при высоких температурах.

Понимание присущих компромиссов

Выбор процесса термообработки требует понимания связанных с этим компромиссов. Вы всегда балансируете одно свойство против другого.

Дилемма твердости против вязкости

Самый фундаментальный компромисс в металлургии — между твердостью и вязкостью.

Увеличение твердости материала почти неизбежно делает его более хрупким (менее вязким). Отпуск является основным методом управления этим компромиссом, позволяя инженерам точно настроить требуемый баланс для конкретного применения.

Риск деформации и растрескивания

Быстрое охлаждение, необходимое для закалки, вызывает значительное внутреннее напряжение. Это может привести к короблениям, деформации или даже растрескиванию детали, если процесс не контролируется тщательно.

Для предотвращения этих дефектов необходимо контролировать такие факторы, как геометрия детали, тип стали и скорость закалки.

Критическая роль контроля атмосферы

Многие процессы термообработки происходят в печах с контролируемой атмосферой. Это не второстепенный вопрос; это важно для целостности процесса.

Неконтролируемая атмосфера может привести к окислению (образованию окалины) или потере углерода с поверхности (обезуглероживанию), что ухудшает конечные свойства компонента. Используются специальные газовые смеси для защиты материала и обеспечения протекания желаемых химических реакций.

Принятие правильного решения для вашей цели

Выбор процесса термообработки должен определяться основным требованием к производительности конечной детали.

- Если ваш основной акцент — максимальная обрабатываемость и формуемость: Выберите полный процесс отжига для создания самого мягкого и однородного состояния материала.

- Если ваш основной акцент — максимальная износостойкость и прочность: Выберите процесс закалки с последующим низкотемпературным отпуском для снятия напряжения без значительной потери твердости.

- Если ваш основной акцент — ударопрочность и долговечность: Выберите закалку с последующим высокотемпературным отпуском, чтобы пожертвовать некоторой твердостью ради значительного увеличения вязкости.

- Если ваш основной акцент — износостойкая поверхность с ударопрочной сердцевиной: Выберите процесс поверхностной закалки, такой как цементация или азотирование.

В конечном счете, термообработка превращает простой материал в высокопроизводительный компонент, спроектированный для конкретной цели.

Сводная таблица:

| Процесс | Основная цель | Ключевые характеристики |

|---|---|---|

| Отжиг | Смягчение материала, снятие напряжения | Нагрев с последующим медленным охлаждением; улучшает пластичность и обрабатываемость |

| Закалка | Повышение прочности и износостойкости | Нагрев с последующей быстрой закалкой; создает твердую, хрупкую структуру |

| Отпуск | Снижение хрупкости после закалки | Повторный нагрев до более низкой температуры; повышает вязкость |

| Поверхностная закалка | Упрочнение поверхности при сохранении вязкости сердцевины | Диффузия элементов (например, углерода) в поверхность; идеально подходит для шестерен и подшипников |

Нужна точная термообработка для ваших лабораторных материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения, которые обеспечивают точный контроль температуры и управление атмосферой для процессов отжига, закалки, отпуска и поверхностной закалки. Наш опыт помогает вам достичь идеального баланса твердости, вязкости и долговечности для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в термообработке!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое муфельная печь в анализе пищевых продуктов? Руководство по точному измерению содержания минералов

- Каковы меры предосторожности при работе с муфельной печью? Основные протоколы безопасности для вашей лаборатории

- Какой тип изоляции используется в муфельной печи? Основные материалы для высокотемпературной эксплуатации

- В чем разница между сушильным шкафом и муфельной печью? Ключевые различия в температуре и применении

- Какова взаимосвязь между температурой спекания и температурой плавления? Ключевые различия для инженеров-материаловедов