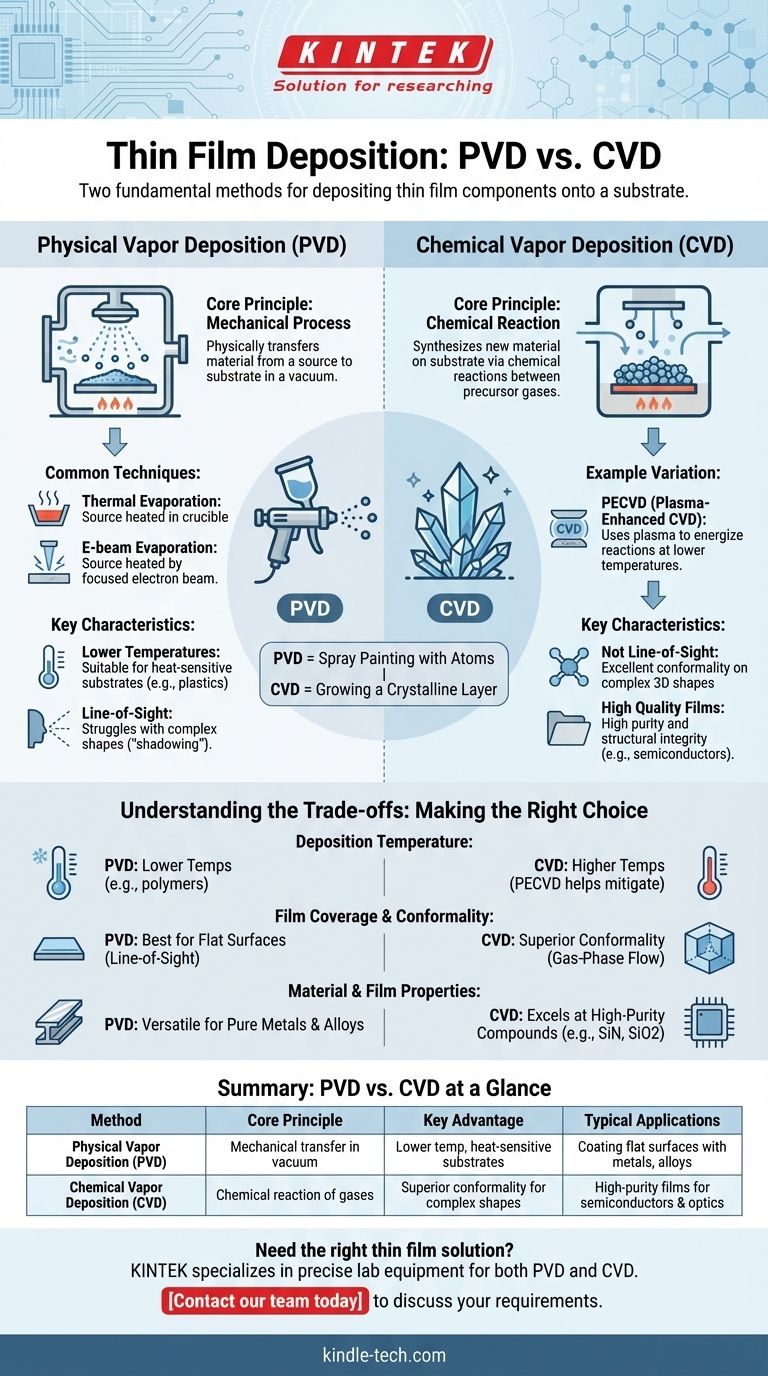

На самом высоком уровне, двумя основными методами нанесения компонентов тонких пленок на подложку являются физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Эти две категории представляют собой совершенно разные подходы к формированию пленки. PVD — это механический процесс, который физически переносит материал от источника к подложке, в то время как CVD использует химические реакции между газами-прекурсорами для роста нового материала непосредственно на поверхности подложки.

Основное различие заключается не в том, какой метод лучше, а в механизме создания. Думайте о PVD как о распылении атомов в вакууме, а о CVD — как о выращивании кристаллического слоя на поверхности посредством контролируемой химической реакции.

Что такое физическое осаждение из паровой фазы (PVD)?

Физическое осаждение из паровой фазы включает в себя семейство методов, при которых материал переводится в парообразное состояние, транспортируется через вакуумную камеру и конденсируется на подложке в виде тонкой пленки. Состав пленки такой же, как у исходного материала.

Основной принцип: Механический процесс

PVD по своей сути является процессом прямой видимости. Атомы или молекулы высвобождаются из твердого исходного материала (известного как «мишень») и движутся по прямой линии, покрывая все на своем пути.

Весь этот процесс должен происходить в условиях высокого вакуума, чтобы гарантировать, что испаренные атомы могут перемещаться без столкновения с молекулами воздуха.

Распространенные методы PVD

Двумя наиболее распространенными методами PVD являются термическое испарение и испарение электронным пучком.

При термическом испарении исходный материал нагревается в небольшом тигле до тех пор, пока он не испарится, образуя облако пара, которое покрывает подложку.

Испарение электронным пучком (e-beam) использует высокоэнергетический сфокусированный пучок электронов для нагрева исходного материала, что обеспечивает более точный контроль и возможность испарения материалов с очень высокой температурой плавления.

Ключевые характеристики PVD

Процессы PVD, как правило, проводятся при более низких температурах по сравнению с CVD. Это делает их очень подходящими для нанесения пленок на чувствительные к температуре подложки, такие как пластик.

Поскольку это метод прямой видимости, PVD может испытывать трудности с равномерным покрытием сложных трехмерных форм, что известно как «затенение» (shadowing).

Что такое химическое осаждение из паровой фазы (CVD)?

Химическое осаждение из паровой фазы — это процесс, при котором подложка подвергается воздействию одного или нескольких летучих газов-прекурсоров. Эти газы вступают в реакцию или разлагаются на поверхности подложки с образованием желаемой тонкой пленки.

Основной принцип: Химическая реакция

В отличие от PVD, CVD не переносит физически существующий материал. Вместо этого он синтезирует совершенно новый твердый материал непосредственно на подложке посредством химической реакции.

Избыточные газы и побочные продукты реакции удаляются из камеры, оставляя после себя высокочистую и плотную пленку.

Пример: CVD с плазменным усилением (PECVD)

Распространенным вариантом является химическое осаждение из паровой фазы с плазменным усилением (PECVD). Этот метод использует плазму — состояние вещества со свободными электронами и ионами — для активации газов-прекурсоров.

Эта плазма позволяет необходимым химическим реакциям происходить при гораздо более низких температурах, чем в традиционном термическом CVD, расширяя диапазон совместимых подложек.

Ключевые характеристики CVD

CVD не является процессом прямой видимости. Газы-прекурсоры могут огибать сложные геометрии, что приводит к превосходной конформности — способности создавать высокооднородное покрытие на сложных поверхностях.

Пленки, получаемые с помощью CVD, часто имеют очень высокое качество, отличную чистоту и структурную целостность, что делает их критически важными для применений в полупроводниках и передовой оптике.

Понимание компромиссов: PVD против CVD

Выбор между этими методами требует четкого понимания их соответствующих сильных сторон и ограничений.

Температура осаждения и подложка

Более низкие температуры процесса PVD дают значительное преимущество при работе с подложками, которые не выдерживают сильного нагрева, такими как полимеры или определенные электронные компоненты.

Традиционный CVD требует высоких температур для инициирования химических реакций, хотя такие методы, как PECVD, помогают смягчить это ограничение.

Покрытие пленки и конформность

CVD — это очевидный выбор для покрытия сложных форм или глубоких траншей. Его газофазная природа обеспечивает однородный, конформный слой.

PVD лучше всего подходит для нанесения покрытий на относительно плоские поверхности, где его осаждение прямой видимости не является препятствием.

Свойства материала и пленки

PVD чрезвычайно универсален для нанесения широкого спектра чистых металлов, сплавов и соединений без изменения их химического состава.

CVD превосходен в создании специфических, высокочистых соединений, таких как нитрид кремния или диоксид кремния, которые являются фундаментальными строительными блоками в микроэлектронной промышленности.

Принятие правильного решения для вашей цели

Ваш выбор полностью зависит от материала, который вам нужно нанести, формы и термической чувствительности вашей подложки, а также от конечных свойств, требуемых от пленки.

- Если ваша основная цель — покрытие термочувствительной подложки или простой плоской поверхности металлом: PVD часто является более прямым, универсальным и экономически эффективным подходом.

- Если ваша основная цель — создание высокочистой, однородной и плотной пленки на сложной 3D-форме: CVD обеспечивает превосходную конформность и качество пленки, при условии, что подложка выдерживает условия процесса.

Понимание фундаментального различия между этими физическими и химическими путями — это первый шаг к освоению технологии тонких пленок.

Сводная таблица:

| Метод | Основной принцип | Ключевое преимущество | Типичные применения |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Механический перенос материала в вакууме | Более низкая температура, идеально подходит для термочувствительных подложек | Нанесение покрытий на плоские поверхности металлами, сплавами и соединениями |

| Химическое осаждение из паровой фазы (CVD) | Химическая реакция газов на поверхности подложки | Превосходная конформность для сложных 3D-форм | Создание высокочистых пленок для полупроводников и оптики |

Нужно выбрать правильный метод нанесения тонких пленок для вашего проекта?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых вам как для процессов PVD, так и для CVD. Независимо от того, работаете ли вы с термочувствительными материалами или вам требуется высококонформное покрытие, наши эксперты помогут вам выбрать идеальное решение для достижения превосходного качества и производительности пленки.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования к применению и узнать, как KINTEK может поддержать цели вашей лаборатории в области технологий тонких пленок.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная лабораторная трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения