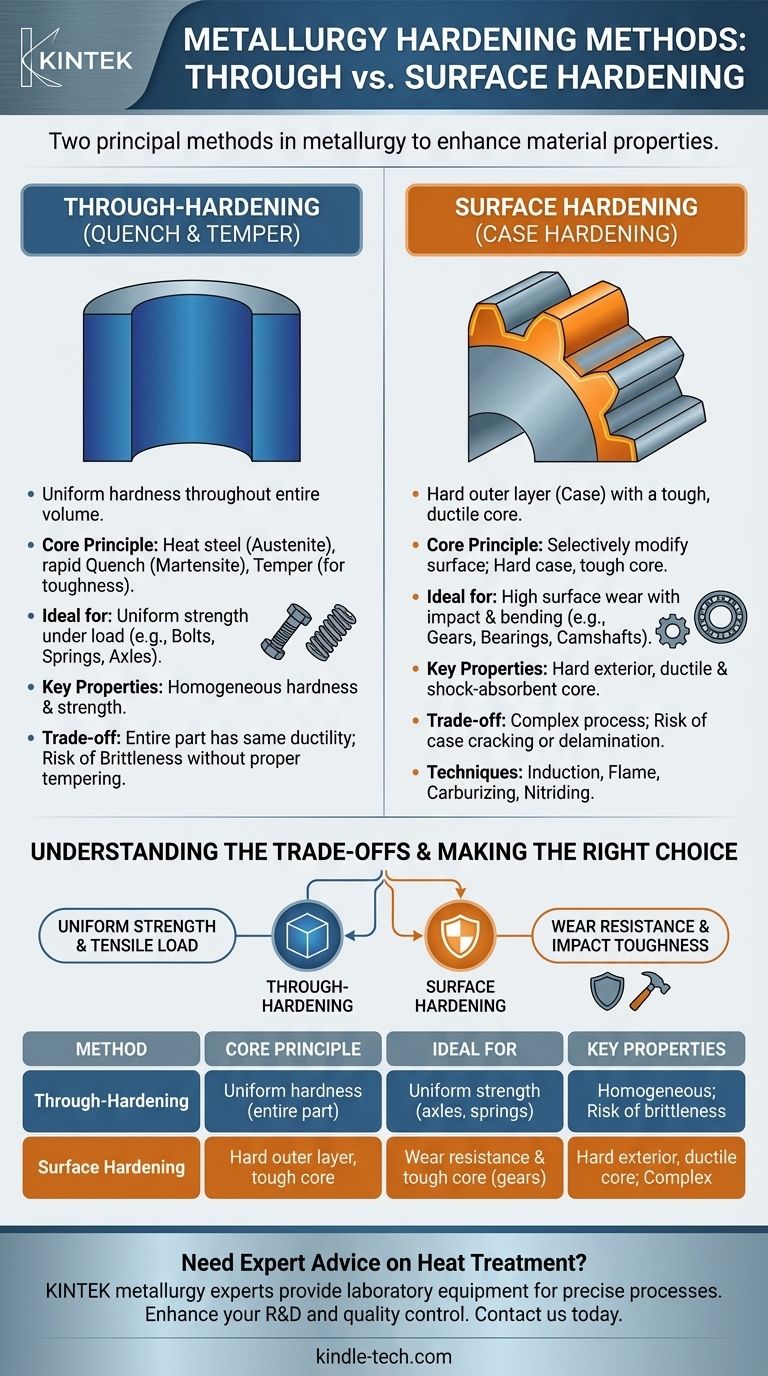

В металлургии двумя основными методами упрочнения являются сквозное упрочнение и поверхностное упрочнение. Сквозное упрочнение, также известное как закалка с отпуском, придает однородную твердость всему объему детали. В отличие от этого, поверхностное упрочнение, или цементация, создает чрезвычайно твердый наружный слой, оставляя внутреннюю сердцевину более мягкой и пластичной.

Выбор между этими двумя методами является фундаментальным инженерным решением. Он требует баланса между необходимостью износостойкой внешней поверхности и необходимостью вязкой, амортизирующей сердцевины, что напрямую соответствует свойствам материала его предполагаемой механической функции.

Сквозное упрочнение: Однородная прочность и твердость

Сквозное упрочнение — это процесс, предназначенный для достижения постоянных механических свойств от поверхности детали до ее центра.

Основной принцип: Закалка и отпуск

Процесс включает нагрев стали с достаточным содержанием углерода выше ее критической температуры и выдержку при этой температуре до тех пор, пока ее внутренняя структура не преобразуется в фазу, называемую аустенитом.

Затем сталь быстро охлаждают, или закаляют, в среде, такой как масло, вода или газ. Это быстрое охлаждение преобразует аустенит в мартенсит — чрезвычайно твердую и хрупкую кристаллическую структуру.

Поскольку полностью мартенситная деталь слишком хрупка для большинства применений, она подвергается вторичной термической обработке, называемой отпуском. Это включает повторный нагрев детали до более низкой температуры для снятия внутренних напряжений и повышения ее вязкости, хотя и с небольшим снижением максимальной твердости.

Когда использовать сквозное упрочнение

Этот метод идеален для компонентов, где напряжения распределены по всему сечению. Он гарантирует, что деталь сможет противостоять деформации и разрушению под действием высоких растягивающих или крутящих нагрузок.

Типичные области применения включают высокопрочные болты, пружины, оси и многие виды инструментальных сталей, используемых для штампов и режущих инструментов.

Полученные свойства материала

Конечным результатом является компонент с однородной твердостью и прочностью. Эта однородность критически важна для предсказуемой работы под нагрузкой, но это означает, что вся деталь обладает одинаковым уровнем пластичности (или его отсутствия).

Поверхностное упрочнение: История о двух материалах

Поверхностное упрочнение — это группа процессов, которые создают композитный материал в одной детали: твердую, износостойкую «корку» поверх вязкой «сердцевины».

Основной принцип: Твердая корка, вязкая сердцевина

В отличие от сквозного упрочнения, эти методы избирательно изменяют только поверхностный слой. Это может быть достигнуто путем быстрого нагрева и закалки только поверхности или путем изменения химического состава поверхности.

Цель состоит в том, чтобы получить твердый мартенсит только во внешнем слое, который будет сопротивляться истиранию и износу. Сердцевина, которая не подвергается воздействию или охлаждается медленнее, сохраняет свои первоначальные более мягкие, вязкие свойства и лучшие характеристики усталостной прочности.

Когда использовать поверхностное упрочнение

Этот подход идеально подходит для деталей, которые подвергаются интенсивному поверхностному износу, но при этом должны выдерживать ударные и изгибающие нагрузки без разрушения.

Шестерни — классический пример. Поверхности зубьев должны быть невероятно твердыми для сопротивления износу, но тело шестерни должно быть вязким, чтобы поглощать удар зацепляющихся зубьев без трещин. Другие области применения включают распределительные валы, подшипники и коленчатые валы.

Распространенные методы поверхностного упрочнения

Такие методы, как индукционная закалка и пламенная закалка, используют локализованный быстрый нагрев с последующей закалкой.

Другие методы, такие как цементация и азотирование, включают нагрев детали в атмосфере, богатой углеродом или азотом. Эти элементы диффундируют в поверхность, повышая ее прокаливаемость перед окончательной закалкой.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; выбор включает в себя критические инженерные компромиссы.

Сквозное упрочнение: Риск хрупкости

Полностью закаленная, неотпущенная деталь чрезвычайно хрупка и может катастрофически разрушиться при резком ударе. Процесс также может вызвать значительное внутреннее напряжение и деформацию, особенно в сложных формах. Правильный отпуск необходим, но требует точного контроля.

Поверхностное упрочнение: Сложность и расслоение

Процессы поверхностного упрочнения могут быть более сложными и дорогостоящими, требуя специального оборудования. Существует также физический предел глубины упрочненной корки. В случае чрезмерной перегрузки существует риск растрескивания или отслаивания упрочненной корки от более мягкой сердцевины.

Влияние выбора материала

Выбор материала имеет первостепенное значение. Сквозное упрочнение требует сталей со средним или высоким содержанием углерода для достижения значительной твердости. И наоборот, многие методы поверхностного упрочнения, такие как цементация, специально разработаны для низкоуглеродистых сталей, которые имеют вязкую сердцевину, но не могут быть эффективно подвергнуты сквозному упрочнению.

Принятие правильного решения для вашего применения

Выбор правильного метода зависит от механических требований компонента.

- Если ваш основной акцент сделан на однородной прочности и сопротивлении растягивающим нагрузкам: Сквозное упрочнение является превосходным выбором, поскольку оно обеспечивает постоянные свойства по всему компоненту.

- Если ваш основной акцент сделан на износостойкости в сочетании с ударной вязкостью: Поверхностное упрочнение обеспечивает идеальное сочетание твердой внешней поверхности и вязкой, амортизирующей сердцевины.

Понимание этого фундаментального различия позволяет вам конструировать компоненты, которые не просто твердые, но и идеально подходят для своей задачи.

Сводная таблица:

| Метод | Основной принцип | Идеально подходит для | Ключевые свойства |

|---|---|---|---|

| Сквозное упрочнение | Нагревает и закаливает всю деталь для однородной твердости. | Детали, требующие однородной прочности (оси, пружины, болты). | Однородная твердость и прочность; риск хрупкости. |

| Поверхностное упрочнение | Упрочняет только внешний слой, оставляя вязкую сердцевину. | Детали, требующие износостойких поверхностей и вязких сердцевин (шестерни, подшипники). | Твердая внешняя часть, вязкая сердцевина; сложный процесс, риск расслоения. |

Нужен совет эксперта по термообработке ваших компонентов?

Выбор правильного метода упрочнения имеет решающее значение для производительности, долговечности и экономической эффективности вашего компонента. Эксперты по металлургии из KINTEK готовы помочь.

Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для точных процессов термообработки. Независимо от того, разрабатываете ли вы сквозные инструменты или поверхностно упрочненные детали трансмиссии, мы можем поддержать ваши исследования и разработки и контроль качества с помощью надежных решений.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений