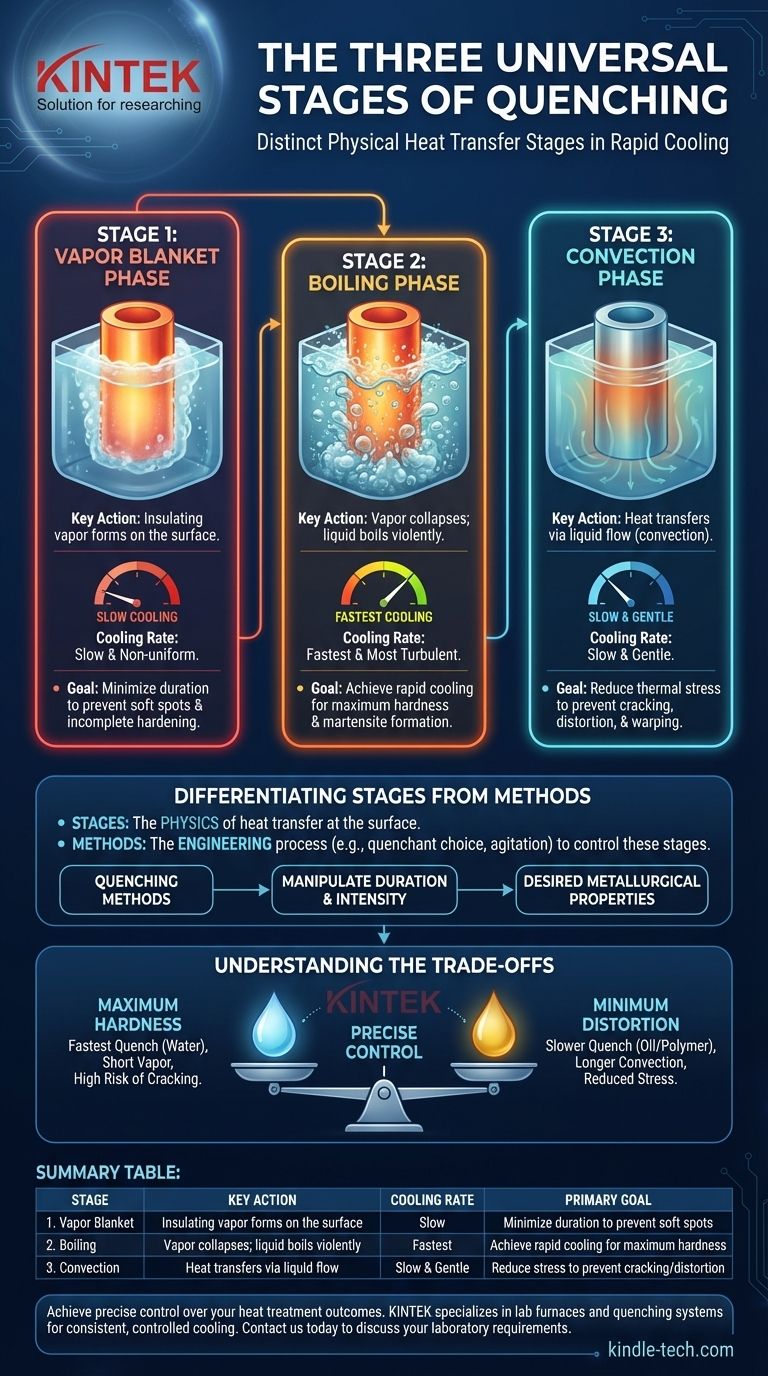

Хотя термин «типы закалки» может относиться ко многим конкретным методам, вопрос чаще всего указывает на три различные физические стадии теплопередачи, которые происходят при любом процессе быстрого охлаждения. Эти стадии — паровая фаза, фаза кипения и фаза конвекции. Понимание этих стадий является основой для контроля результатов любой термообработки.

Основной принцип, который необходимо усвоить, заключается в том, что «три типа» — это не разные методы закалки, а универсальная последовательность стадий теплопередачи — пар, кипение и конвекция. Освоение термообработки заключается не в выборе одного из трех, а в контроле времени и интенсивности каждой стадии для достижения желаемого свойства материала.

Универсальные стадии закалки

Каждый раз, когда горячая деталь погружается в жидкую закалочную среду, она проходит через одну и ту же последовательность стадий теплопередачи. Продолжительность и интенсивность каждой стадии определяют конечную твердость, напряжение и целостность детали.

Стадия 1: Фаза паровой изоляции

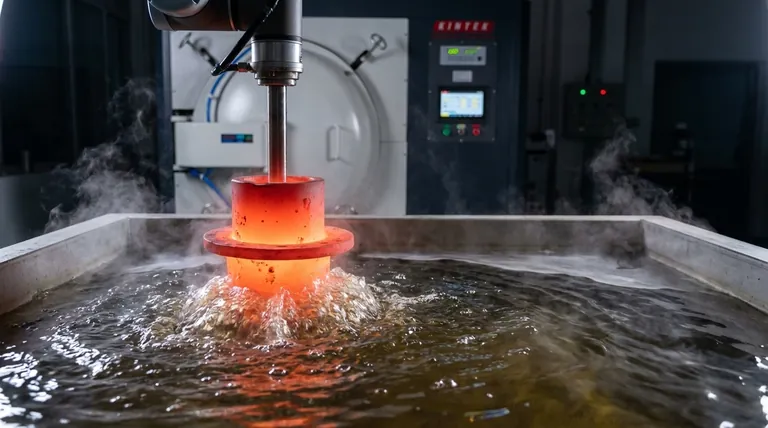

Когда горячий металл впервые попадает в более холодную жидкость, жидкость, соприкасающаяся с поверхностью, немедленно испаряется. Это создает изолирующий слой пара, окружающий деталь.

Поскольку пар является плохим проводником тепла, скорость охлаждения на этой фазе относительно медленная и часто неравномерная. Стабильная, продолжительная паровая фаза, как правило, нежелательна, поскольку она может привести к образованию мягких участков и неполному упрочнению.

Стадия 2: Фаза кипения

По мере того как поверхность начинает немного остывать, паровая изоляция становится нестабильной и разрушается. Это позволяет закалочной жидкости напрямую контактировать с поверхностью металла, где она бурно кипит.

Эта стадия обеспечивает самую высокую скорость теплопередачи. Турбулентное кипение быстро отводит тепло от детали, что критически важно для достижения высокой скорости охлаждения, необходимой для образования мартенсита и упрочнения стали. Это самая важная фаза для определения конечной твердости.

Стадия 3: Фаза конвекции

Как только температура поверхности детали падает ниже точки кипения закалочной среды, кипение прекращается. Тепло отводится посредством жидкостной конвекции и теплопроводности.

Охлаждение на этой последней стадии намного медленнее и мягче. Это медленное охлаждение помогает снять термические напряжения, накопившиеся во время быстрой фазы кипения, снижая риск деформации или растрескивания готовой детали.

Различие между стадиями и методами

Три стадии описывают физику того, что происходит на поверхности. Метод закалки — это инженерный процесс, используемый для управления этими стадиями.

Что такое метод закалки?

Метод закалки — это конкретная техника и закалочная среда (например, вода, масло, полимер, воздух), выбранные для манипулирования тремя стадиями охлаждения.

Цель состоит в том, чтобы управлять продолжительностью каждой фазы — например, минимизируя паровую фазу и контролируя скорость конвекционной фазы — для достижения точных металлургических свойств.

Распространенные методы закалки

Такие методы, как прерывистая закалка, включают извлечение детали из закалочной среды до ее полного охлаждения для управления конвекционной стадией и снижения напряжения.

Селективная закалка, такая как распыление или индукционная закалка, включает нанесение закалочной среды только на определенные участки детали, инициируя три стадии только там, где требуется твердость.

Понимание компромиссов

Цель закалки — охладить металл достаточно быстро, чтобы достичь твердости, но не настолько быстро, чтобы вызвать катастрофический отказ. Это баланс.

Риск нестабильной паровой фазы

Длительная, стабильная паровая фаза (Стадия 1) является врагом равномерной твердости. Перемешивание детали или закалочной среды помогает быстрее разрушить этот паровой барьер, способствуя более быстрому переходу к критической фазе кипения.

Опасность экстремального охлаждения

Хотя быстрое охлаждение необходимо, слишком резкая скорость охлаждения на заключительной конвекционной фазе может вызвать огромное внутреннее напряжение. Это напряжение может привести к деформации, короблению или даже растрескиванию детали.

Выбор закалочной среды имеет решающее значение

Выбор закалочной среды является основным инструментом для управления стадиями. Вода обеспечивает очень быструю закалку с короткой паровой фазой, но с высоким риском растрескивания. Масла менее агрессивны, обеспечивая более медленную скорость охлаждения, которая более щадящая и снижает риск деформации.

Принятие правильного решения для вашей цели

Ваша цель определяет, как вы должны стремиться контролировать три стадии закалки.

- Если ваш основной фокус — максимальная твердость: Ваша цель — минимизировать паровую фазу и максимизировать продолжительность и интенсивность фазы кипения, часто используя воду или перемешиваемый рассол.

- Если ваш основной фокус — минимизация деформации и растрескивания: Ваша цель — использовать менее агрессивную закалочную среду, такую как масло, или применить метод, такой как прерывистая закалка, чтобы замедлить скорость охлаждения во время заключительной конвекционной фазы.

- Если ваш основной фокус — достижение определенных свойств в локализованной области: Ваша цель — использовать селективный метод, такой как распылительная закалка, чтобы применить трехстадийный процесс только там, где это необходимо.

Понимая фундаментальные стадии теплопередачи, вы получаете прямой контроль над конечными свойствами и целостностью вашего материала.

Сводная таблица:

| Стадия | Ключевое действие | Скорость охлаждения | Основная цель |

|---|---|---|---|

| 1. Паровая изоляция | Образуется изолирующий пар на поверхности | Медленная | Минимизировать продолжительность для предотвращения мягких участков |

| 2. Кипение | Пар разрушается; жидкость бурно кипит | Самая быстрая | Обеспечить быстрое охлаждение для максимальной твердости |

| 3. Конвекция | Тепло передается за счет потока жидкости | Медленная и мягкая | Снизить напряжение для предотвращения растрескивания/деформации |

Достигайте точного контроля над результатами вашей термообработки. Понимание трех стадий закалки — это первый шаг; наличие правильного оборудования — следующий. KINTEK специализируется на лабораторных печах, системах закалки и расходных материалах, которые обеспечивают стабильное, контролируемое охлаждение, необходимое вашей лаборатории. Независимо от того, какова ваша цель — максимальная твердость или минимальная деформация — наши решения разработаны для надежности и точности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные требования и улучшить ваши процессы термообработки. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Каковы области применения муфельных печей? Незаменимые инструменты для высокотемпературных процессов

- Какие 4 типа термообработки проходит сталь? Полный отжиг, нормализация, закалка и отпуск

- Какова функция печи для карбонизации и прокаливания образцов? Оптимизируйте обнаружение радиоизотопов в молочных продуктах сегодня

- Какова максимальная температура лабораторной печи? Найдите подходящую печь для вашего процесса

- Почему для тестирования литий-ионных аккумуляторов используется печь с постоянной температурой? Обеспечение точности данных ЭИС и ГЦ

- Как муфельная печь применяется для оценки жаростойкости к окислению композитов Ti/Al2O3 при высоких температурах?

- Почему для термического отжига после нанесения серебряных нанопроволок используется муфельная печь или печь? Раскройте пиковую проводимость

- Почему для мембран SAPO-34 требуется высокоточная программируемая камерная печь? Обеспечение удаления шаблона без трещин