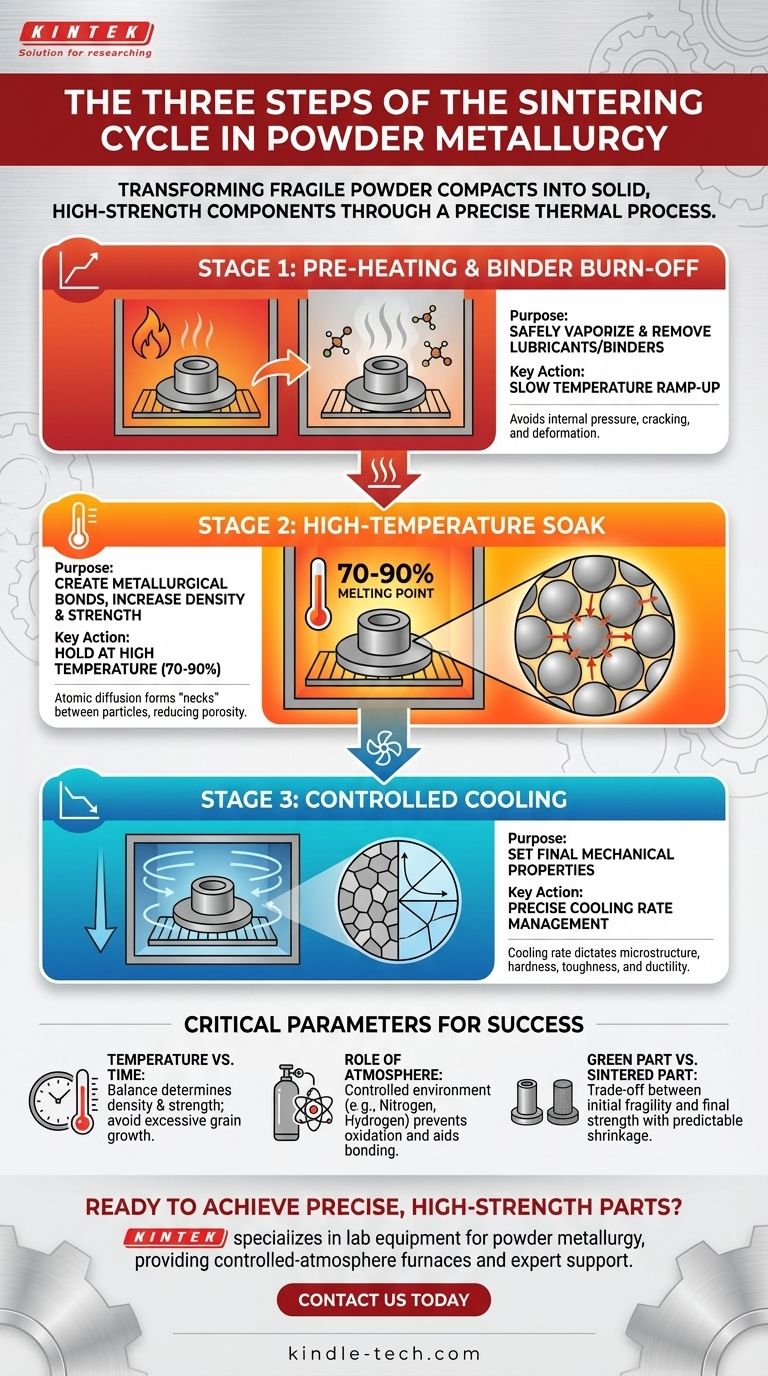

Три отдельных этапа цикла спекания — это начальный нагрев и выжигание связующего, выдержка при высокой температуре, где частицы связываются, и фаза контролируемого охлаждения, которая устанавливает окончательные свойства материала. Хотя его часто путают с более широким процессом порошковой металлургии, цикл спекания относится конкретно к этой трехэтапной термической обработке, которая превращает хрупкий порошковый компакт в твердый, высокопрочный компонент.

Критическое различие, которое необходимо понимать, заключается в том, что «спекание» — это не одно действие, а точный трехэтапный термический процесс. Каждый этап — нагрев, выдержка и охлаждение — служит уникальной цели в превращении рыхлого металлического порошка в единую, функциональную деталь.

Почему спекание является решающим шагом

Прежде чем деталь попадает в печь для спекания, она представляет собой просто набор металлических порошков, спрессованных в форму. Это известно как «сырая заготовка». Она хрупкая и не обладает значительной структурной прочностью.

Процесс спекания — это термическая обработка, которая придает детали прочность и целостность. Нагревая ее до температуры чуть ниже точки плавления основного металла, вы запускаете процесс атомной диффузии.

Представьте себе это как отдельные кубики льда в стакане. Даже без плавления, там, где они соприкасаются, они начинают сливаться и связываться друг с другом. Спекание делает то же самое для металлических частиц, создавая прочные металлургические связи, которые превращают порошок в твердую массу.

Объяснение трех этапов цикла спекания

Успех спеченной детали полностью зависит от точного контроля температурного профиля печи во времени. Этот профиль разбивается на три основных этапа.

Этап 1: Предварительный нагрев и выжигание связующего

Первая фаза включает медленное повышение температуры. Это не просто нагрев детали.

Его основная цель — безопасно испарить и удалить любые смазочные материалы или связующие, которые были смешаны с металлическим порошком на этапе уплотнения. Спешка на этом этапе может привести к закипанию этих добавок, созданию внутреннего давления, которое может вызвать растрескивание или деформацию детали.

Этап 2: Выдержка при высокой температуре

Это ядро процесса спекания. Компонент выдерживается при определенной высокой температуре — обычно 70-90% от точки плавления металла — в течение заданного периода.

Во время этой выдержки атомная диффузия идет полным ходом. Атомы мигрируют через границы соседних частиц, создавая прочные металлургические связи и «шейки» между ними. Этот процесс уменьшает пустое пространство (пористость) в детали, увеличивая ее плотность и прочность.

Этап 3: Контролируемое охлаждение

Заключительный этап — это контролируемое охлаждение детали до комнатной температуры. Скорость охлаждения не является второстепенным фактором; это критический шаг, который определяет окончательную микроструктуру металла.

Подобно закалке или отпуску стали, быстрая или медленная скорость охлаждения может кардинально изменить свойства, такие как твердость, ударная вязкость и пластичность. Этот этап разработан для фиксации желаемых механических характеристик для конечного применения компонента.

Понимание критических параметров

Для достижения успешного результата необходимо сбалансировать несколько факторов. Неправильное управление ими может привести к выходу деталей из строя или непостоянному качеству.

Температура против времени

Сочетание температуры и времени выдержки определяет конечную плотность и прочность. Более высокие температуры или более длительное время могут увеличить прочность связи, но также рискуют чрезмерным ростом зерна или деформацией детали. Этот баланс является ключом к достижению желаемых характеристик без нежелательных побочных эффектов.

Роль атмосферы

Спекание почти всегда выполняется в печи с контролируемой атмосферой. Нагрев металла до таких высоких температур в присутствии кислорода вызовет немедленное и катастрофическое окисление (ржавление), разрушив деталь.

Печи обычно заполняются инертными или восстановительными газами, такими как азот или смесь водорода, для защиты компонентов и облегчения чистого связывания частиц.

Сырая деталь против спеченной детали

Существует неотъемлемый компромисс между состоянием до спекания и после спекания. «Сырая» деталь по размерам очень близка к форме, в которой она была спрессована, но она чрезвычайно хрупкая. Конечная спеченная деталь прочна и долговечна, но она претерпевает некоторую предсказуемую усадку по мере увеличения ее плотности.

Согласование цикла с вашей целью

Конкретные параметры трехэтапного цикла корректируются в зависимости от материала и желаемого результата.

- Если ваша основная цель — максимальная прочность и плотность: Выдержка при высокой температуре (Этап 2) будет оптимизирована с более высокими температурами или более длительным временем выдержки.

- Если ваша основная цель — высокая точность размеров: Все три этапа должны тщательно контролироваться для предсказуемого управления тепловым расширением и усадкой.

- Если вы создаете термообработанную деталь: Контролируемое охлаждение (Этап 3) является наиболее критической фазой, так как его скорость будет определять окончательную твердость и микроструктуру.

Освоение этих трех этапов является ключом к надежному превращению простого металлического порошка в точный, высокопроизводительный компонент.

Сводная таблица:

| Этап | Назначение | Ключевое действие |

|---|---|---|

| 1. Предварительный нагрев и выжигание | Безопасное удаление смазочных материалов/связующих | Медленное повышение температуры |

| 2. Выдержка при высокой температуре | Создание связей между частицами и увеличение плотности | Выдержка при 70-90% от точки плавления |

| 3. Контролируемое охлаждение | Установка окончательных механических свойств | Точное управление скоростью охлаждения |

Готовы создавать точные, высокопрочные спеченные детали?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для порошковой металлургии, предоставляя печи с контролируемой атмосферой и экспертную поддержку, необходимую для освоения каждого этапа цикла спекания — от выжигания связующего до окончательного охлаждения.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность вашей лаборатории и обеспечить стабильные, высококачественные результаты для ваших металлических компонентов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вертикальная лабораторная трубчатая печь

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

Люди также спрашивают

- Почему горизонтальная муфельная печь с корундовой трубкой идеально подходит для коррозионных испытаний в смешанном газе при 650 °C? Обеспечение чистоты экспериментальных данных

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Каково основное преимущество использования трубчатой печи? Обеспечение превосходного контроля температуры и атмосферы

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?