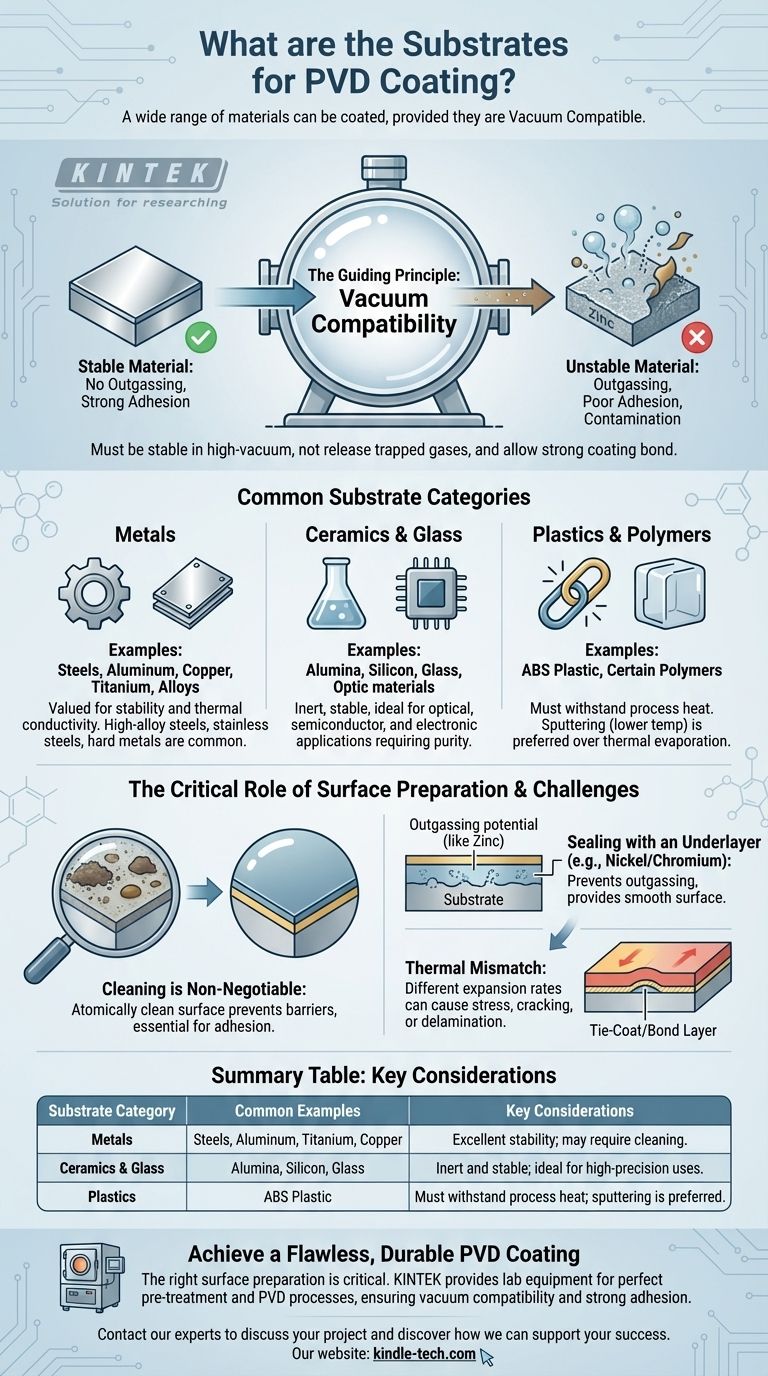

Короче говоря, чрезвычайно широкий спектр материалов может служить подложками для физического осаждения из паровой фазы (PVD). Сюда входят почти все металлы, такие как стали, алюминий, медь и титан, а также керамика, стекло и даже некоторые полимеры, такие как АБС-пластик. Определяющей характеристикой является не сам класс материала, а его способность оставаться стабильным в условиях высокого вакуума и обеспечивать прочное сцепление материала покрытия.

Пригодность подложки для PVD-покрытия определяется не столько ее конкретным типом материала, сколько ее вакуумной совместимостью. Любой материал, который может оставаться стабильным и не выделять газы или загрязняющие вещества в вакууме, может быть покрыт, часто требуя специальной предварительной обработки для обеспечения безупречного, адгезионного покрытия.

Руководящий принцип: вакуумная совместимость

Что означает "вакуумно-совместимый"

PVD-процессы происходят внутри вакуумной камеры. Эта чистая среда необходима для того, чтобы атомы покрытия перемещались от источника к подложке, не сталкиваясь с молекулами воздуха.

Поэтому подходящая подложка не должна "дегазировать" — то есть она не может выделять захваченные газы, пары воды или летучие элементы при воздействии вакуума. Дегазация загрязняет камеру, мешает процессу нанесения покрытия и приводит к плохой адгезии и качеству пленки.

Почему некоторые материалы представляют сложность

Материалы с элементами, имеющими высокое давление пара, являются проблематичными. Например, оцинкованная сталь непригодна, потому что цинковое покрытие испарится в вакууме.

Аналогично, некоторые сплавы, такие как латунь (которая содержит цинк), могут дегазировать, нарушая процесс. Вот почему такие материалы часто требуют герметизирующего слоя, прежде чем их можно будет покрыть.

Общие категории подложек

Металлы

Металлы являются наиболее распространенными подложками для PVD, ценятся за их стабильность и теплопроводность.

Подходят почти все семейства металлов, включая высоколегированные стали, нержавеющие стали, твердые металлы, алюминий, медь, титан и их сплавы.

Керамика и стекло

Благодаря своей инертности и стабильности в вакууме, керамика и стекло являются отличными подложками.

Они часто используются для функциональных покрытий в оптических, полупроводниковых и электронных приложениях, где точность и чистота имеют первостепенное значение.

Пластмассы и полимеры

Некоторые пластмассы, в первую очередь АБС (акрилонитрилбутадиенстирол), могут быть покрыты PVD.

Основным ограничением является температура. Подложка должна выдерживать тепло, выделяющееся во время PVD-процесса. Процессы, такие как распыление, проводятся при более низких температурах, чем термическое испарение, что делает их более подходящими для термочувствительных материалов.

Критическая роль подготовки поверхности

Очистка обязательна

Поверхность подложки должна быть атомарно чистой. Любые следы масел, оксидов, пыли или других загрязняющих веществ будут действовать как барьер, препятствуя прямому прилипанию покрытия к подложке и приводя к его разрушению.

Герметизация подслоем

Для материалов, которые склонны к дегазации (например, цинк или латунь), или для декоративных применений, требующих блестящей отделки, необходима предварительная обработка.

Подложки часто сначала электролитически покрываются слоями никеля и хрома. Это покрытие служит двум целям: оно герметизирует подложку для предотвращения дегазации и обеспечивает гладкую, стабильную и очень восприимчивую поверхность для сцепления PVD-покрытия.

Понимание компромиссов

Прочность сцепления варьируется

Прочность сцепления PVD-покрытия сильно зависит от материала подложки. Взаимодействие между покрытием и стальной подложкой принципиально отличается от его взаимодействия с пластиковой.

Чтобы управлять этим, инженеры часто используют тонкие "связующие слои" или "связующие покрытия" для улучшения интерфейса между подложкой и конечным функциональным покрытием.

Термическое несоответствие может вызвать напряжение

Подложка и материал покрытия расширяются и сжимаются с разной скоростью при нагревании. Эта разница, известная как коэффициент теплового расширения (КТР), может создавать огромное напряжение в покрытии.

Если несоответствие слишком велико, это может привести к растрескиванию или отслоению покрытия, особенно в приложениях со значительными колебаниями температуры.

Правильный выбор для вашей цели

Выбор правильной подложки и метода подготовки является основой для успешного результата нанесения покрытия.

- Если ваш основной акцент делается на долговечности и производительности (например, режущие инструменты): Идеальными являются стабильные металлические подложки, такие как высоколегированные стали или твердые металлы, поскольку они требуют минимальной предварительной обработки, помимо тщательной очистки.

- Если ваш основной акцент делается на декоративной отделке (например, смесители, ювелирные изделия): Распространены такие подложки, как АБС-пластик, цинк или латунь, но почти наверняка потребуется гальванический подслой для обеспечения безупречной отделки и прочного сцепления.

- Если ваш основной акцент делается на оптических или электронных приложениях: Стекло и керамические подложки являются отраслевым стандартом благодаря их присущей стабильности, гладкости и инертным химическим свойствам.

В конечном итоге, успешный результат PVD зависит от того, насколько важно относятся к подложке и ее подготовке, как и к самому покрытию.

Сводная таблица:

| Категория подложки | Распространенные примеры | Ключевые соображения |

|---|---|---|

| Металлы | Стали, алюминий, титан, медь | Отличная стабильность; может потребоваться очистка. |

| Керамика и стекло | Оксид алюминия, кремний, стекло | Инертны и стабильны; идеально подходят для высокоточных применений. |

| Пластмассы | АБС-пластик | Должны выдерживать тепло процесса; предпочтительно распыление. |

Готовы нанести безупречное, долговечное PVD-покрытие на вашу конкретную подложку?

Правильная подготовка поверхности имеет решающее значение для адгезии и производительности покрытия. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для идеальной предварительной обработки и PVD-процессов. Независимо от того, работаете ли вы с металлами, керамикой или пластиком, наши решения помогают обеспечить вакуумную совместимость и прочное сцепление для ваших лабораторных применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и узнать, как мы можем поддержать ваш успех.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

- Фольга и лист из высокочистого титана для промышленных применений

- Вакуумный холодильный ловушка с охладителем, непрямой холодильный ловушка с охладителем

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок