По своей сути, процедура пайки представляет собой последовательность из шести основных этапов: подготовка поверхности, сборка, нагрев, растекание присадочного металла, охлаждение и послепаяльная обработка. Хотя эти этапы универсальны, успех определяется точным контролем таких переменных, как температура, время и атмосфера, для создания прочного металлургического соединения между компонентами.

Ключ к успешной пайке заключается не просто в следовании контрольному списку, а в понимании того, что каждый шаг — это возможность контролировать конечное качество соединения. Этот процесс меньше связан со сборкой и больше с материаловедением в действии.

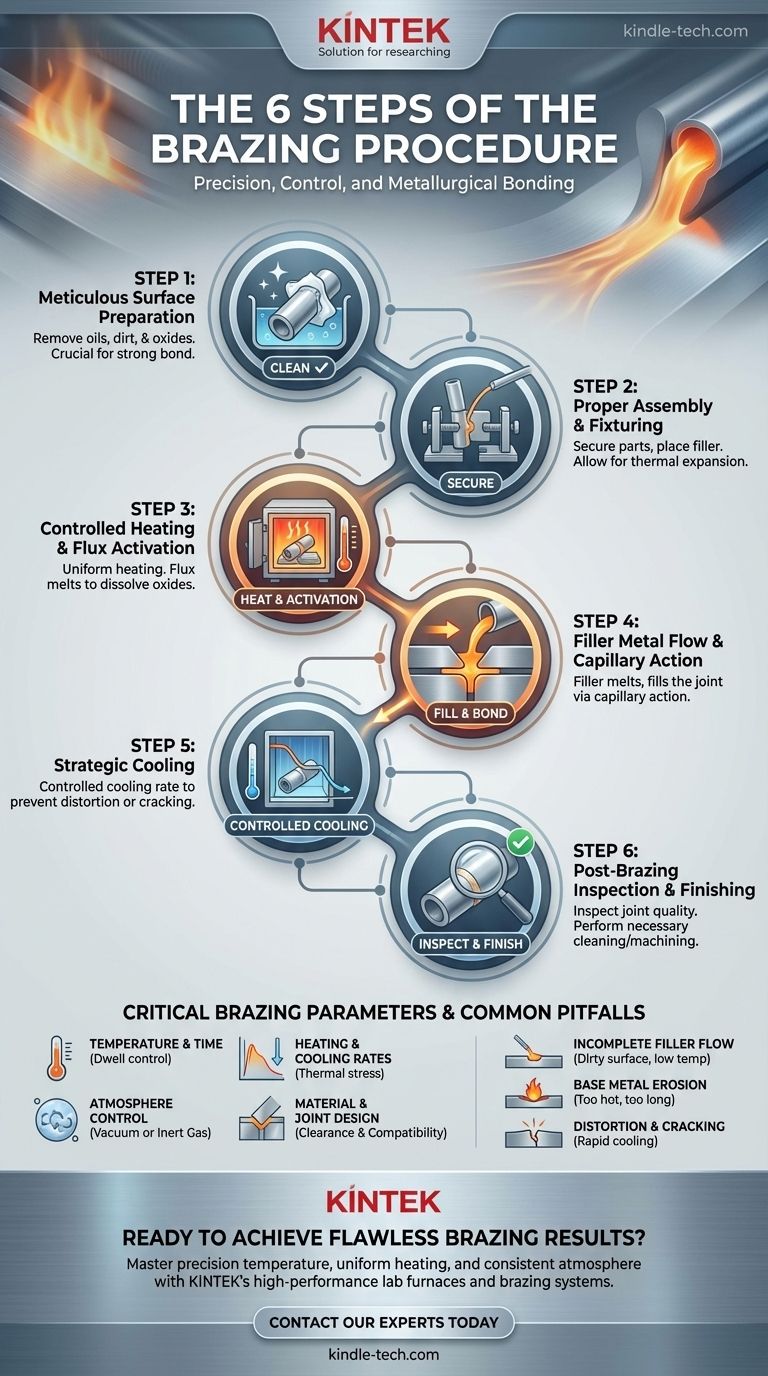

Шесть основных этапов процедуры пайки

Успешное паяное соединение является результатом дисциплинированного и хорошо контролируемого процесса. Каждый этап основывается на предыдущем, и ошибка на ранней стадии скомпрометирует весь результат.

Шаг 1: Тщательная подготовка поверхности

Прежде чем начнется какой-либо нагрев, поверхности соединяемых компонентов (основных металлов) должны быть идеально чистыми. Это самый важный шаг для обеспечения прочного соединения.

Это включает удаление любых масел, смазок, грязи и — что наиболее важно — оксидов. Оксиды — это неметаллические слои, которые препятствуют смачиванию и соединению присадочного металла с основным металлом. Очистка может включать химические методы, такие как использование щелочного раствора, или механические методы, такие как абразивная обработка.

Шаг 2: Правильная сборка и фиксация

Очищенные детали затем собираются в их окончательную конфигурацию. Присадочный металл для пайки в виде проволоки, пасты или предварительно сформированной детали помещается в место соединения или рядом с ним.

Компоненты должны быть надежно закреплены на протяжении всего цикла нагрева и охлаждения. Приспособления должны быть спроектированы таким образом, чтобы обеспечивать термическое расширение и минимизировать нагрузку на детали.

Шаг 3: Контролируемый нагрев и активация флюса

Вся сборка равномерно нагревается. По мере повышения температуры любой нанесенный флюс активируется.

Например, при пайке алюминия флюс плавится при температуре 565-572°C (1049-1062°F). Этот расплавленный флюс разрушает и растворяет любые оставшиеся или вновь образовавшиеся поверхностные оксиды, подготавливая металл к припою.

Шаг 4: Растекание присадочного металла и капиллярное действие

Когда сборка достигает температуры пайки, присадочный металл плавится и втягивается в зазор между компонентами посредством явления, называемого капиллярным действием.

Эта температура должна быть выше температуры плавления присадочного металла, но ниже температуры плавления основных металлов. При пайке алюминия это обычно происходит при температуре 577-600°C (1071-1112°F). Цель состоит в том, чтобы припой полностью заполнил соединение.

Шаг 5: Стратегическое охлаждение

После того как присадочный металл заполнил соединение, сборка должна быть охлаждена до комнатной температуры. Скорость охлаждения является критическим параметром.

Слишком быстрое охлаждение может вызвать термическое напряжение, приводящее к деформации или растрескиванию. Медленный, контролируемый цикл охлаждения обычно предпочтителен для обеспечения стабильности размеров и целостности конечной детали.

Шаг 6: Послепаяльный контроль и финишная обработка

После охлаждения детали извлекаются из печи. Они проверяются на качество соединения, чтобы убедиться, что присадочный металл правильно растекся и создал непрерывное соединение.

В зависимости от применения могут потребоваться послепаяльные операции. Они могут включать удаление флюса, термическую обработку для восстановления свойств материала, механическую обработку или чистовую обработку поверхности.

Понимание критических параметров пайки

Простое выполнение шести шагов недостаточно. Истинное качество достигается за счет освоения параметров, влияющих на результат.

Температура и время

Два наиболее важных параметра — это температура выдержки и время выдержки — насколько горячей становится сборка и как долго она остается при этой температуре. Слишком мало времени или температуры, и припой не растечется; слишком много, и вы рискуете повредить основные металлы.

Скорость нагрева и охлаждения

Скорость, с которой вы нагреваете и охлаждаете сборку, напрямую влияет на термическое напряжение. Для сложных форм или разнородных материалов медленные и равномерные скорости имеют решающее значение для предотвращения деформации.

Контроль атмосферы

Пайка должна происходить в контролируемой атмосфере, чтобы предотвратить быстрое окисление горячих металлических поверхностей. Это достигается либо с помощью химического флюса (который покрывает соединение), либо путем выполнения процесса в вакуумной печи или в атмосфере инертного газа.

Материал и конструкция соединения

Выбор основных металлов, присадочного металла и флюса должен быть совместимым. Кроме того, зазор или просвет соединения спроектированы для стимулирования капиллярного действия. Слишком широкий, и припой не перекроет зазор; слишком узкий, и он не сможет протечь.

Распространенные ошибки и причины их возникновения

Понимание того, что может пойти не так, дает представление о том, как сделать все правильно. Большинство отказов при пайке можно проследить до отсутствия контроля над ключевым параметром.

Неполное растекание припоя

Это наиболее распространенный дефект, и он почти всегда вызван недостаточной очисткой или неправильной температурой. Если присутствуют оксиды, присадочный металл не может смочить поверхность. Если температура слишком низкая, припой будет вялым и не будет втягиваться в соединение.

Эрозия основного металла

Если температура выдержки слишком высока или время выдержки слишком велико, присадочный металл может начать сплавляться с основным металлом и вызывать его эрозию. Это ослабляет компоненты и может испортить деталь.

Деформация и растрескивание

Эти отказы обычно вызваны неправильным термическим управлением. Быстрое или неравномерное охлаждение вызывает внутренние напряжения, которые деформируют или растрескивают сборку, особенно в паяном соединении.

Оптимизация процесса пайки

Ваши конкретные цели будут определять, каким параметрам следует уделять наибольшее внимание. Вы всегда должны определять оптимальный процесс путем экспериментального тестирования.

- Если ваша основная цель — максимальная прочность соединения: Уделяйте приоритетное внимание тщательной подготовке поверхности и убедитесь, что все соединение достигает правильной, равномерной температуры пайки.

- Если ваша основная цель — стабильность размеров: С особой тщательностью контролируйте скорость нагрева и охлаждения и используйте хорошо спроектированные приспособления, которые допускают термическое расширение.

- Если ваша основная цель — повторяемость больших объемов: Документируйте и стандартизируйте каждый параметр, от концентрации чистящего раствора до профилей температуры печи и скорости охлаждения.

Переходя от простого выполнения шагов к активному контролю над основными параметрами, вы достигаете мастерства в процессе пайки и каждый раз обеспечиваете высококачественный результат.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка поверхности | Очистка основных металлов от масел, грязи и оксидов | Обеспечение смачивания и соединения присадочного металла с поверхностью |

| 2. Сборка и фиксация | Размещение деталей и присадочного металла; закрепление с помощью приспособлений | Удержание компонентов на месте во время термических циклов |

| 3. Нагрев и активация флюса | Равномерный нагрев сборки; активация флюса | Расплавление флюса для растворения оксидов; достижение температуры пайки |

| 4. Растекание присадочного металла | Присадочный металл плавится и растекается за счет капиллярного действия | Полное заполнение зазора соединения для образования непрерывного шва |

| 5. Охлаждение | Контроль скорости охлаждения до комнатной температуры | Минимизация термических напряжений, деформаций и растрескивания |

| 6. Послепаяльная обработка | Контроль соединения и выполнение необходимой очистки/механической обработки | Обеспечение качества соединения и целостности конечной детали |

Готовы добиться безупречных результатов пайки? Правильное оборудование имеет решающее значение для точного контроля температуры, равномерного нагрева и стабильного управления атмосферой.

KINTEK специализируется на высокопроизводительных лабораторных печах и системах пайки, разработанных для надежности и повторяемости. Независимо от того, работаете ли вы в области исследований и разработок или в крупносерийном производстве, наши решения помогут вам освоить такие параметры, как время выдержки, скорость нагрева/охлаждения и контроль атмосферы.

Давайте оптимизируем ваш процесс пайки вместе. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова одна из причин, по которой пайка твердым припоем предпочтительнее других методов соединения? Соединение разнородных материалов без их расплавления

- Можно ли паять чугун? Низкорискованный метод ремонта сложных отливок

- Что такое пайка в термообработке? Достижение превосходного качества и эффективности соединений

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов