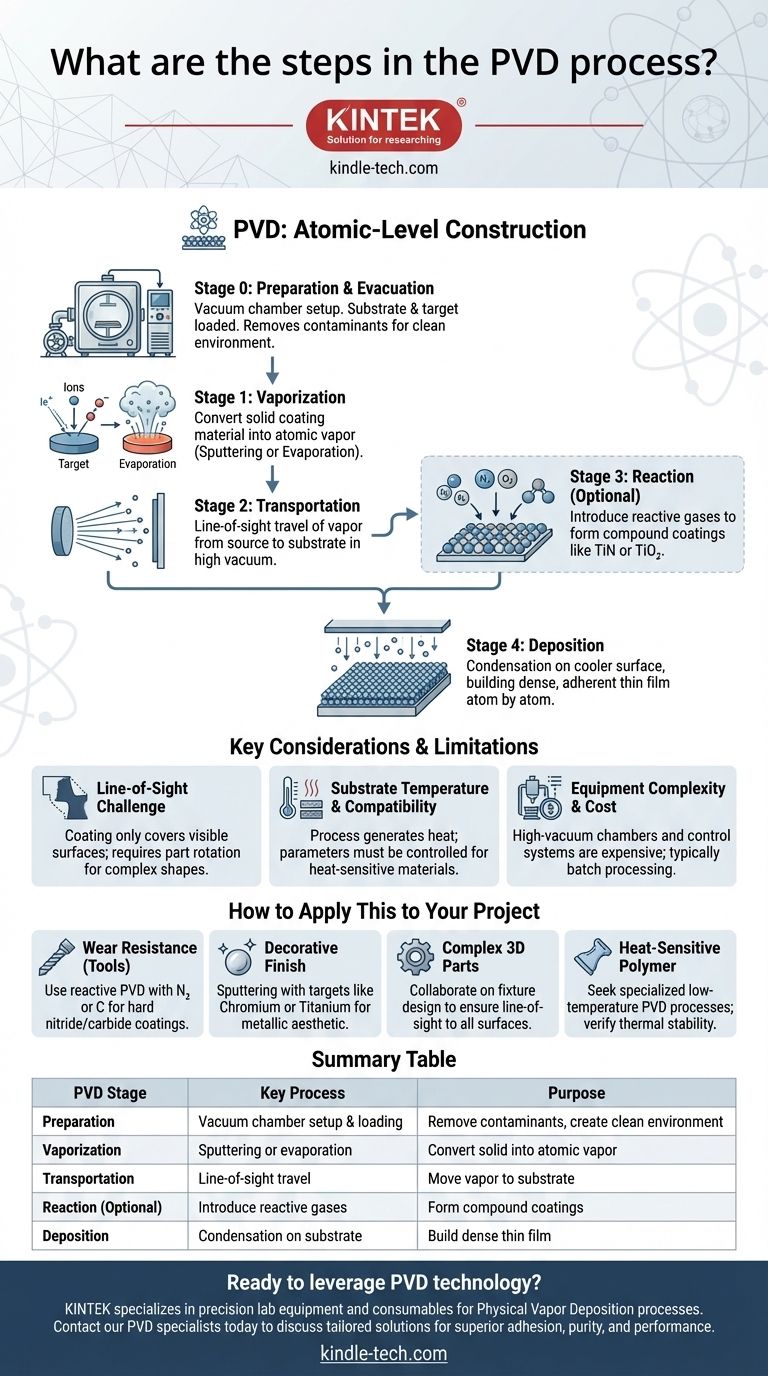

По своей сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс, который превращает твердый материал покрытия в пар, транспортирует его атом за атомом на подложку, а затем конденсирует обратно в высокоэффективную твердую пленку. Хотя конкретные методы различаются, каждый процесс PVD состоит из трех основных этапов: испарение, транспортировка и осаждение. Четвертый необязательный этап, реакция, часто включается для создания специфических составных покрытий, таких как нитриды или оксиды.

PVD лучше всего понимать не как единую процедуру, а как основу для конструирования на атомном уровне. Контролируя превращение твердого материала в пар и обратно в вакууме, PVD позволяет создавать исключительно чистые, плотные и долговечные тонкопленочные покрытия, которые физически связаны с поверхностью.

Подробный разбор процесса PVD

Чтобы по-настоящему понять PVD, важно выйти за рамки простого списка и понять цель и механику каждого этапа. Процесс начинается до испарения любого материала и требует строго контролируемой среды.

Этап 0: Подготовка и эвакуация

Перед началом процесса нанесения покрытия детали, подлежащие покрытию (подложка), и твердый исходный материал, подлежащий осаждению (мишень), помещаются в герметичную камеру.

Затем камера откачивается для создания высокого вакуума. Этот шаг имеет решающее значение, поскольку он удаляет воздух и другие молекулы газа, которые в противном случае могли бы загрязнить покрытие или препятствовать прохождению пара к подложке.

Этап 1: Испарение – Создание пара материала покрытия

Это «физический» этап в PVD, где твердый материал превращается в газообразную паровую фазу с использованием чисто физических средств.

Наиболее распространенными методами являются распыление, при котором мишень бомбардируется высокоэнергетическими ионами (часто из газа, такого как аргон), выбивающими атомы, или испарение, при котором мишень нагревается до тех пор, пока она не испарится. Выбор метода зависит от осаждаемого материала и желаемых свойств пленки.

Этап 2: Транспортировка – Перемещение от источника к подложке

После испарения атомы или молекулы материала покрытия перемещаются от источника мишени к подложке.

В условиях высокого вакуума эти частицы движутся по прямой линии, что известно как осаждение по прямой видимости. Вот почему вращение детали и конструкция крепления имеют решающее значение для достижения равномерного покрытия на сложных формах.

Этап 3: Реакция (необязательно) – Образование составных материалов

Для многих передовых применений простой металлической пленки недостаточно. В этих случаях в камеру вводится контролируемое количество реактивного газа, такого как азот, кислород или метан.

Испаренные атомы металла реагируют с этим газом во время транспортировки или на поверхности подложки. Это позволяет образовывать очень желательные керамические составные покрытия, такие как нитрид титана (TiN) для износостойкости или оксид титана (TiO₂) для оптических свойств.

Этап 4: Осаждение – Формирование тонкой пленки

Когда испаренный материал достигает более холодной поверхности подложки, он конденсируется обратно в твердое состояние.

Эта конденсация происходит атом за атомом, образуя тонкую, плотную и высокоадгезионную пленку. Энергия прибывающих частиц помогает обеспечить прочную физическую связь между покрытием и поверхностью подложки, что приводит к исключительной долговечности.

Понимание ключевых соображений и ограничений

Несмотря на свою мощь, процесс PVD не лишен присущих ему ограничений. Их понимание имеет решающее значение для успешного применения.

Проблема осаждения по прямой видимости

Поскольку материал покрытия движется по прямой линии, любая поверхность, не «видимая» непосредственно источнику испарения, не будет покрыта.

Это затрудняет нанесение покрытия на сложные внутренние геометрии или сильно затененные участки. Часто требуются сложные системы вращения деталей или многократные циклы нанесения покрытия под разными углами для достижения полного покрытия.

Температура подложки и совместимость материалов

Процесс PVD генерирует тепло, и температура подложки может значительно повышаться. Хотя PVD считается «низкотемпературным» процессом по сравнению с химическим осаждением из паровой фазы (CVD), он все же может быть слишком горячим для некоторых пластмасс или других термочувствительных материалов.

Параметры процесса должны тщательно контролироваться, чтобы предотвратить повреждение или деформацию подложки.

Сложность и стоимость оборудования

PVD требует высоковакуумных камер, сложных источников питания и систем управления процессом. Это оборудование дорогостоящее в приобретении и обслуживании.

Процесс также обычно выполняется партиями, что может привести к более низкой производительности по сравнению с непрерывными процессами, такими как гальваника или покраска, что делает его менее подходящим для очень больших объемов и недорогих применений.

Как применить это к вашему проекту

Понимание этих шагов позволяет выбрать правильный подход PVD для вашего конкретного результата.

- Если ваша основная цель — износостойкость инструмента: Вам потребуется реактивный процесс PVD с использованием азота или углерода для формирования твердого нитридного или карбидного покрытия.

- Если ваша основная цель — декоративная металлическая отделка: Достаточно более простого, нереактивного процесса распыления с использованием мишени, такой как хром или титан.

- Если ваша основная цель — покрытие сложной 3D-детали: Вы должны сотрудничать с поставщиком покрытия для разработки приспособлений, которые гарантируют, что все критические поверхности находятся в прямой видимости источника.

- Если ваша основная цель — покрытие термочувствительного полимера: Вам необходимо найти специализированные низкотемпературные процессы PVD и проверить термическую стабильность вашего материала.

Понимая этот процесс конструирования на атомном уровне, вы можете принимать более обоснованные решения о его мощных применениях.

Сводная таблица:

| Этап PVD | Ключевой процесс | Назначение |

|---|---|---|

| Подготовка | Настройка вакуумной камеры и загрузка подложки | Удаление загрязнений, создание чистой среды осаждения |

| Испарение | Распыление или испарение материала мишени | Превращение твердого материала покрытия в атомарный пар |

| Транспортировка | Движение по прямой видимости в вакууме | Перемещение испаренных атомов от источника к подложке |

| Реакция (необязательно) | Введение реактивных газов (N₂, O₂) | Образование составных покрытий, таких как TiN или TiO₂ |

| Осаждение | Конденсация на поверхности подложки | Послойное формирование плотной, адгезионной тонкой пленки |

Готовы использовать технологию PVD для нужд вашей лаборатории в области покрытий? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для процессов физического осаждения из паровой фазы. Независимо от того, требуются ли вам износостойкие покрытия для инструментов, декоративные покрытия или специализированные тонкие пленки для исследований, наш опыт гарантирует оптимальные результаты.

Свяжитесь с нашими специалистами по PVD сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории с помощью индивидуальных решений, обеспечивающих превосходную адгезию, чистоту и производительность.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов