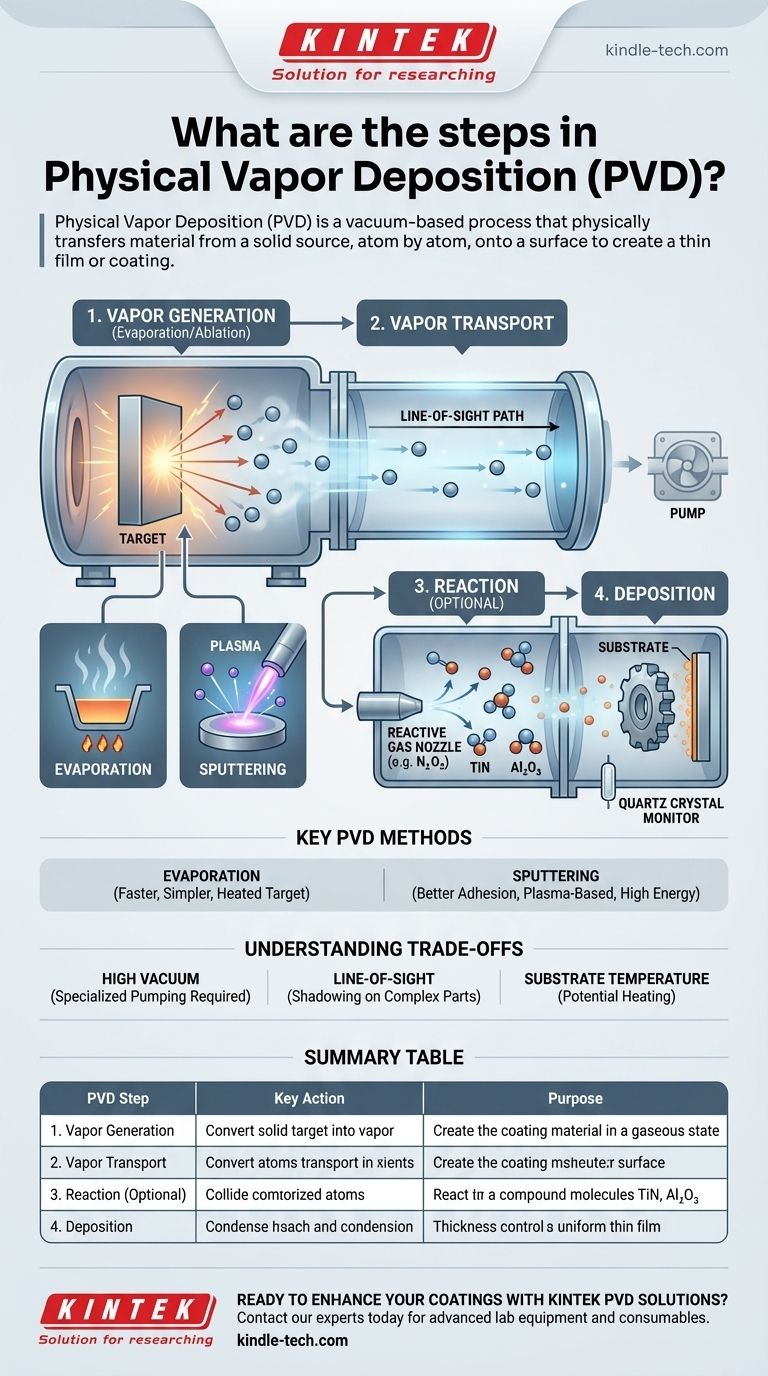

По сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс, при котором материал физически переносится из твердого источника, атом за атомом, на поверхность для создания тонкой пленки или покрытия. Весь процесс можно разбить на четыре основные стадии: генерация пара из исходного материала, транспортировка этого пара к подложке, опциональная реакция с газами и, наконец, осаждение его в виде твердой пленки.

Основной принцип PVD — это не химическая, а физическая реакция. Он включает в себя взятие твердого материала, превращение его в пар в вакууме и позволение ему конденсироваться на поверхности компонента, образуя высокоэффективное покрытие.

Процесс PVD: Пошаговое описание

Процесс PVD всегда проводится внутри вакуумной камеры. Эта контролируемая среда имеет решающее значение, поскольку она удаляет атмосферные газы, которые в противном случае могли бы вступить в реакцию с материалом покрытия и загрязнить его.

Этап 1: Генерация пара (Испарение/Абляционное распыление)

Первый шаг — преобразование твердого исходного материала, известного как мишень, в газообразное или парообразное состояние. Это чисто физическое преобразование.

Это достигается путем использования высокой энергии для смещения атомов с мишени. Конкретный используемый метод определяет тип PVD, причем две наиболее распространенные категории — это испарение и распыление.

Этап 2: Транспортировка пара

Как только атомы высвобождаются из мишени, они проходят через вакуумную камеру к покрываемой детали, которая называется подложкой.

Эта фаза транспортировки происходит по прямой линии, что известно как прямая видимость. Вакуумная среда гарантирует, что атомы не сталкиваются с молекулами воздуха, что могло бы помешать их пути и внести примеси.

Этап 3: Реакция (Необязательно)

Во многих передовых приложениях PVD эта фаза транспортировки используется для создания специфических композитных материалов. В камеру точно вводится реактивный газ, такой как азот или кислород.

Испаренные атомы металла реагируют с этим газом в полете или на поверхности подложки. Именно так формируются такие покрытия, как прочный золотистый нитрид титана (TiN) или износостойкий оксид алюминия (Al2O3).

Этап 4: Осаждение

Наконец, поток испаренного материала достигает подложки и конденсируется обратно в твердое состояние.

Это накапливается, атом за атомом, образуя тонкую, плотную и высокоадгезионную пленку. Толщина этой пленки тщательно контролируется в ходе процесса, часто с использованием кварцевого кристалла для обеспечения соответствия точным спецификациям.

Основные методы PVD: Испарение против Распыления

Хотя существует множество вариантов PVD, они в основном делятся на две группы в зависимости от способа генерации пара.

Испарение

При термическом испарении или испарении электронным пучком материал мишени нагревается в вакууме до тех пор, пока он не закипит и не испарится, подобно тому, как кипящая вода создает пар. Этот пар затем направляется к подложке и конденсируется на ней. Этот метод, как правило, быстрее и проще.

Распыление

При распылении вместо тепла в камере создается плазма. Высокоэнергетические ионы из этой плазмы ускоряются для бомбардировки мишени, физически выбивая атомы, подобно пескоструйной обработке. Этот метод обеспечивает отличное сцепление пленки и однородность.

Понимание компромиссов

PVD — мощная технология, но важно понимать ее присущие характеристики и ограничения для правильного применения.

Необходимость высокого вакуума

Достижение и поддержание высокого вакуума является основой PVD. Это требует специализированного и часто дорогостоящего насосного оборудования. Вакуум предотвращает загрязнение и позволяет пару беспрепятственно перемещаться.

Осаждение в условиях прямой видимости

Поскольку испаренные атомы движутся по прямой линии, PVD является процессом прямой видимости. Области сложной детали, находящиеся «в тени», не будут покрыты равномерно без сложного оснащения, которое вращает деталь во время осаждения.

Температура подложки

Хотя PVD считается «холодным» процессом по сравнению с такими методами, как химическое осаждение из паровой фазы (CVD), подложка все же может значительно нагреваться. Это может быть ограничивающим фактором для термочувствительных материалов, таких как некоторые пластмассы.

Выбор правильного варианта для вашей цели

Выбор подходящего подхода PVD полностью зависит от желаемого результата для вашего компонента.

- Если ваш основной фокус — высокая чистота и простая геометрия: Термическое испарение часто является экономичным и быстрым решением.

- Если ваш основной фокус — максимальная долговечность и плотность пленки: Распыление является лучшим выбором из-за более высокой энергии осаждающихся атомов, что создает более прочное покрытие.

- Если ваш основной фокус — создание специального керамического покрытия (например, нитридного): Вы должны использовать реактивный процесс PVD, при котором газы намеренно вводятся на этапе транспортировки.

- Если ваш основной фокус — нанесение покрытия на сложный 3D-объект: Вам необходимо предусмотреть сложную оснастку и вращение детали, чтобы преодолеть природу осаждения, основанную на прямой видимости.

Понимая эти фундаментальные шаги и компромиссы, вы можете эффективно использовать PVD для достижения широкого спектра высокоэффективных модификаций поверхности.

Сводная таблица:

| Этап PVD | Ключевое действие | Назначение |

|---|---|---|

| 1. Генерация пара | Преобразование твердой мишени в пар | Создание материала покрытия в газообразном состоянии |

| 2. Транспортировка пара | Атомы проходят через вакуум | Перемещение материала к подложке без загрязнения |

| 3. Реакция (Необязательно) | Введение реактивных газов (например, N₂) | Формирование композитных покрытий, таких как нитрид титана (TiN) |

| 4. Осаждение | Атомы конденсируются на подложке | Создание плотной, адгезионной тонкой пленки |

Готовы улучшить свои материалы с помощью высокоэффективных покрытий PVD?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точных процессов физического осаждения из паровой фазы. Независимо от того, нужны ли вам системы распыления для максимальной долговечности или оборудование для испарения для применений, требующих высокой чистоты, наши решения разработаны для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии PVD могут улучшить результаты нанесения покрытий, увеличить срок службы компонентов и продвинуть ваши исследования.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок