Основным результатом прокаливания является термическое разложение твердого материала. Этот высокотемпературный процесс нагрева, проводимый ниже точки плавления материала, предназначен для удаления летучих веществ, вызывания фазовых переходов или очистки материала путем расщепления соединений и удаления таких компонентов, как вода и углекислый газ.

Прокаливание — это, по сути, процесс очистки и трансформации, движимый теплом. Оно не плавит материал, а вместо этого разрушает соединения внутри него, высвобождая летучие компоненты для получения очищенного, более стабильного или более реакционноспособного твердого продукта.

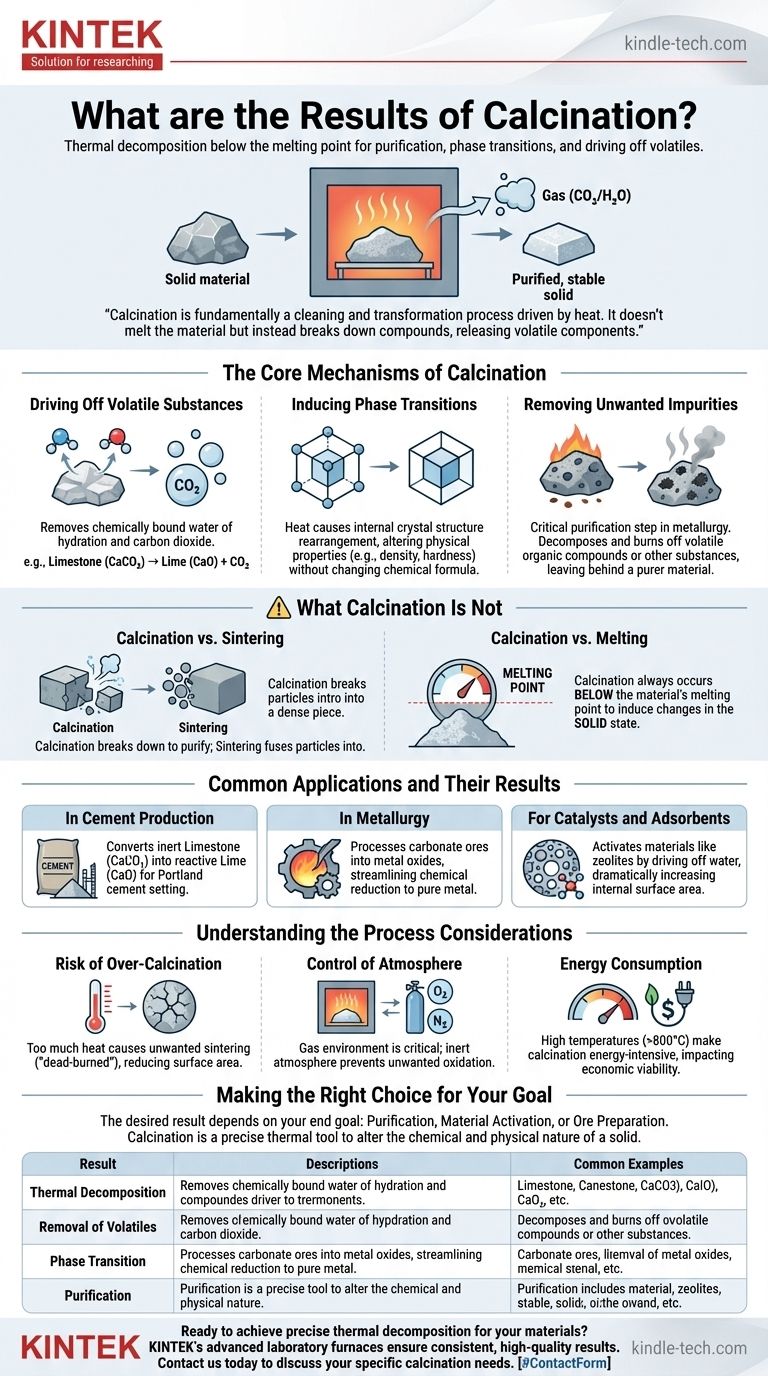

Основные механизмы прокаливания

Чтобы понять результаты, мы должны сначала понять, что происходит с материалом на химическом и физическом уровне во время этого процесса.

Удаление летучих веществ

Наиболее распространенным результатом прокаливания является удаление летучих компонентов, которые химически связаны в структуре твердого тела. Тепло обеспечивает энергию для разрыва этих связей.

Это включает удаление гидратной воды из гидратированных минералов и удаление углекислого газа из карбонатных материалов. Классическим примером является прокаливание известняка (карбоната кальция, CaCO₃) для получения извести (оксида кальция, CaO) для цемента.

Вызывание фазовых переходов

Тепло также может вызвать перестройку внутренней кристаллической структуры материала в другую, часто более стабильную или полезную форму.

Это фазовый переход. Хотя химическая формула материала остается прежней, его физические свойства — такие как плотность, твердость и химическая реакционная способность — могут значительно измениться.

Удаление нежелательных примесей

В металлургии и переработке материалов прокаливание является критически важным этапом очистки.

Путем тщательного контроля температуры летучие органические соединения или другие нежелательные вещества в руде могут быть разложены и выжжены, оставляя более концентрированный и чистый желаемый материал.

Что не является прокаливанием: ключевое различие

Понимание того, что прокаливание не делает, так же важно, как и понимание того, что оно делает. Его назначение часто путают с другими термическими процессами.

Прокаливание против спекания

Эти два процесса имеют противоположные цели. Прокаливание разрушает материал для его очистки или удаления компонентов.

Спекание, напротив, использует тепло для сплавления мелких частиц, сваривая их в единое, плотное и более прочное изделие. Прокаливание подготавливает порошок; спекание консолидирует его.

Прокаливание против плавления

Критически важное правило прокаливания заключается в том, что оно всегда происходит ниже точки плавления материала. Цель состоит в том, чтобы вызвать химические и физические изменения, пока вещество остается в твердом состоянии.

Распространенные применения и их результаты

Конкретный результат прокаливания напрямую связан с его промышленным применением.

В производстве цемента

Прокаливание известняка является основополагающим этапом в производстве портландцемента. Результатом является превращение инертного карбоната кальция в высокореактивный оксид кальция (известь), который является основным ингредиентом, позволяющим цементу схватываться и затвердевать.

В металлургии

Прокаливание используется для обработки металлических руд перед окончательным этапом плавки. Например, карбонатные руды превращаются в оксидные формы металлов, которые гораздо легче химически восстановить до чистого металла.

Для катализаторов и адсорбентов

Материалы, такие как цеолиты и оксид алюминия, активируются посредством прокаливания. Этот процесс удаляет воду из их микроскопических пор, резко увеличивая их внутреннюю площадь поверхности и делая их высокоэффективными в качестве катализаторов или химических адсорбентов.

Понимание соображений процесса

Достижение желаемого результата требует тщательного контроля, поскольку несколько факторов могут привести к нежелательным последствиям.

Риск перепрокаливания

Применение слишком большого количества тепла или слишком длительное время может быть контрпродуктивным. Это может вызвать нежелательное спекание, которое уменьшает площадь поверхности и реакционную способность материала. Это часто называют получением «мертвообожженного» материала.

Контроль атмосферы

Газовая среда внутри печи имеет решающее значение. Прокаливание на воздухе может вызвать окисление, что может быть желательным для некоторых процессов, но вредным для других. Использование инертной атмосферы (например, азота) предотвращает эти нежелательные реакции.

Потребление энергии

Нагрев материалов до высоких температур, необходимых для прокаливания (часто >800°C), является чрезвычайно энергоемким процессом. Стоимость энергии является основным фактором экономической целесообразности любой операции прокаливания.

Правильный выбор для вашей цели

«Результат», который вы хотите получить от прокаливания, полностью зависит от вашей конечной цели.

- Если ваша основная цель — очистка и разложение: Ваша ключевая задача — точный контроль температуры для удаления летучих веществ без нежелательных фазовых изменений или спекания.

- Если ваша основная цель — активация материала (например, для катализаторов): Ваша цель — максимизировать площадь поверхности путем удаления адсорбированной воды, что требует тщательного повышения температуры и строгого контроля атмосферы.

- Если ваша основная цель — подготовка руды к плавке: Основной результат — превращение сложного карбоната или гидрата в более простой оксид, что упрощает последующее химическое восстановление до чистого металла.

В конечном итоге, прокаливание — это точный термический инструмент, используемый для фундаментального изменения химической и физической природы твердого тела для подготовки его к конечному назначению.

Сводная таблица:

| Результат прокаливания | Описание | Распространенный пример |

|---|---|---|

| Термическое разложение | Разложение соединений с использованием тепла ниже точки плавления. | CaCO₃ (известняк) → CaO (известь) + CO₂ |

| Удаление летучих веществ | Удаление воды (дегидратация) или углекислого газа (декарбонизация). | Сушка и активация катализаторов, таких как цеолиты. |

| Фазовый переход | Изменение кристаллической структуры для изменения физических свойств, таких как твердость. | Превращение минерала в более стабильную кристаллическую форму. |

| Очистка | Удаление органических примесей или других загрязняющих веществ из руды. | Подготовка металлических руд к плавке. |

Готовы добиться точного термического разложения для ваших материалов?

Передовые лабораторные печи KINTEK разработаны для точного контроля температуры и управления атмосферой, необходимых для успешных процессов прокаливания. Независимо от того, очищаете ли вы руды, активируете катализаторы или производите цемент, наше оборудование обеспечивает стабильные, высококачественные результаты при оптимизации энергоэффективности.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить ваши конкретные потребности в прокаливании. Наши эксперты помогут вам выбрать идеальное решение для трансформации ваших материалов и расширения возможностей вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Можно ли проводить прокаливание в муфельной печи? Да, для точного нагрева в воздушной среде.

- Какова структура корпуса печи? Раскрытие двухслойной конструкции для превосходного термического контроля

- Как пользоваться муфельной печью? Освойте пошаговый процесс для безопасных и точных результатов

- Как муфельная печь используется для разложения проб? Руководство по сухому озолению для точного анализа

- Каковы меры безопасности при термообработке? Полное руководство по защите персонала и объектов