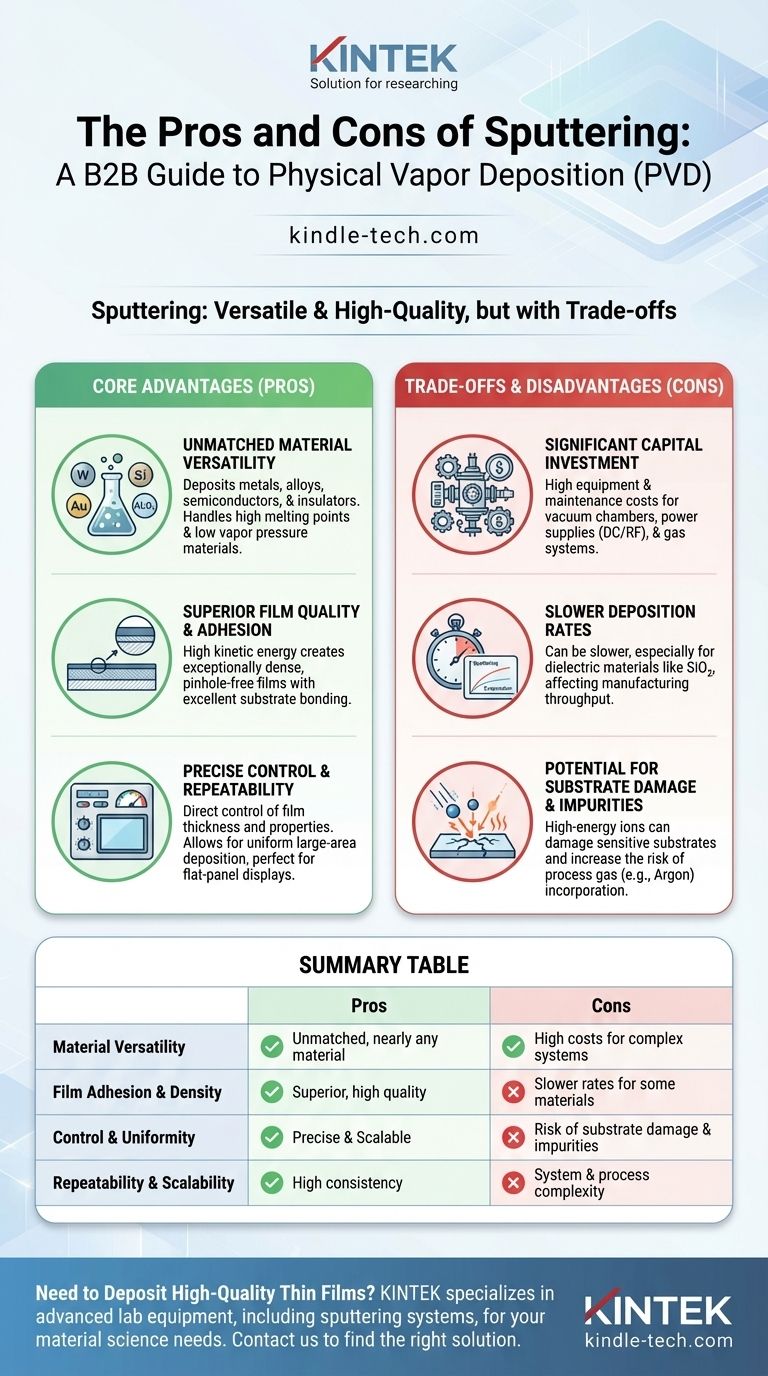

По своей сути напыление — это процесс физического осаждения из паровой фазы (PVD), ценимый за его универсальность и высокое качество получаемых пленок. Основные преимущества заключаются в его способности наносить широкий спектр материалов с превосходной адгезией и точным контролем. Однако эти преимущества сопряжены со значительными недостатками, такими как высокие затраты на оборудование, более низкая скорость осаждения для некоторых материалов и потенциальное повреждение подложки из-за высокоэнергетического характера процесса.

Напыление обеспечивает непревзойденный контроль и гибкость материалов для создания высококачественных тонких пленок. Основной компромисс заключается в принятии более высоких первоначальных затрат и потенциально более длительного времени процесса для достижения превосходной адгезии, плотности и чистоты пленки по сравнению с другими методами осаждения.

Основные преимущества напыления

Сильные стороны напыления заключаются в его способности производить плотные, хорошо сцепленные пленки практически из любого исходного материала. Это делает его основополагающей технологией в отраслях от полупроводников до оптики.

Непревзойденная универсальность материалов

Напыление на удивление эффективно для нанесения материалов, которые трудно или невозможно обрабатывать другими методами, такими как термическое испарение.

Это включает элементы и соединения с чрезвычайно высокой температурой плавления или низким давлением пара.

Поскольку процесс физически выбрасывает атомы из мишени, а не плавит и испаряет их, можно наносить практически любой твердый материал — металлы, сплавы, полупроводники и изоляторы.

Превосходное качество пленки и адгезия

Атомы, выбрасываемые из мишени для напыления, обладают значительно более высокой кинетической энергией, чем атомы из источника испарения.

Эта высокая энергия приводит к получению исключительно плотных пленок с меньшим количеством пор или дефектов.

Критически важно, что это также способствует превосходной адгезии между пленкой и подложкой, иногда образуя тонкий диффузионный слой на границе раздела, который создает невероятно прочную связь.

Точный контроль и повторяемость

Процесс напыления обеспечивает высокую степень контроля над конечными свойствами пленки.

Толщина пленки управляется напрямую путем контроля таких параметров, как ток мишени и время осаждения, что приводит к высокоповторяемым результатам от одного цикла к другому.

Этот контроль также позволяет наносить однородные пленки на очень больших площадях, что является критическим требованием для производства плоских дисплеев, солнечных элементов и архитектурного стекла.

Понимание компромиссов и недостатков

Хотя напыление является мощным инструментом, оно не является универсальным решением. Его недостатки в основном связаны со стоимостью, скоростью и самой энергетической природой процесса.

Значительные капиталовложения

Системы напыления сложны и требуют существенных первоначальных инвестиций.

Необходимые компоненты, включая вакуумные камеры, высоковольтные источники питания (постоянного или переменного тока) и системы подачи газов, дороги в приобретении и обслуживании.

Более низкие скорости осаждения

По сравнению с такими методами, как термическое испарение, напыление может быть более медленным процессом, особенно для определенных материалов.

Диэлектрические материалы, такие как диоксид кремния (SiO2), являются хорошо известным примером, где скорость осаждения относительно низка, что может повлиять на пропускную способность производства.

Потенциальное повреждение подложки и примеси

Те же высокоэнергетические ионы, которые обеспечивают отличную адгезию, могут также вызывать проблемы.

Эта ионная бомбардировка может повредить чувствительные подложки, такие как органические твердые тела или некоторые полупроводниковые устройства. Передача энергии также приводит к нагреву подложки, что требует тщательного управления.

Кроме того, поскольку напыление происходит в диапазоне более низкого вакуума, чем испарение, существует несколько большая тенденция к включению атомов технологического газа (например, аргона) в качестве примесей в растущую пленку.

Сложность системы и процесса

Эффективная эксплуатация системы напыления требует технических знаний.

Нанесение изоляционных материалов, например, требует использования более сложных и дорогих источников питания переменного тока и цепей согласования импеданса.

Кроме того, управление значительным теплом, выделяемым на мишени, требует эффективной системы охлаждения для предотвращения повреждений и поддержания стабильности процесса.

Является ли напыление правильным выбором для вашего приложения?

Выбор технологии осаждения требует согласования возможностей процесса с вашей основной целью. Напыление превосходно себя показывает там, где качество пленки и выбор материала имеют первостепенное значение.

- Если ваша основная цель — высококачественные, адгезионные пленки из сложных сплавов или материалов с высокой температурой плавления: Напыление почти наверняка является лучшим выбором благодаря своей универсальности и качеству получаемой пленки.

- Если ваша основная цель — высокоскоростное, недорогое осаждение простых металлов: Более простой метод, такой как термическое испарение, может быть более экономичным и быстрым решением.

- Если вы работаете с хрупкими, термочувствительными или органическими подложками: Вы должны тщательно контролировать параметры напыления или рассмотреть альтернативные, менее энергоемкие методы осаждения, чтобы избежать повреждения вашего материала.

В конечном счете, напыление — это мощный и точный инструмент для создания передовых материалов, когда его компромиссы правильно управляемы.

Сводная таблица:

| Преимущества | Недостатки |

|---|---|

| Непревзойденная универсальность материалов (металлы, сплавы, изоляторы) | Высокие затраты на оборудование и обслуживание |

| Превосходная адгезия и плотность пленки | Более низкая скорость осаждения для некоторых материалов |

| Точный контроль и превосходная однородность | Потенциальное повреждение подложки из-за высокой энергии |

| Высокая повторяемость и масштабируемость | Риск включения примесей технологического газа |

Нужно наносить высококачественные тонкие пленки?

Выбор правильной технологии осаждения критически важен для успеха ваших исследований и разработок или производства. KINTEK специализируется на предоставлении передового лабораторного оборудования, включая системы напыления, для удовлетворения ваших конкретных потребностей в материаловедении и применении тонких пленок.

Наши эксперты могут помочь вам определить, является ли напыление идеальным решением для вашего проекта, гарантируя, что вы достигнете превосходной адгезии пленки, плотности и универсальности материалов, которые требует ваша работа.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше применение и найти подходящее оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий