По своей сути, цементация — это процесс термической обработки, который упрочняет поверхность низкоуглеродистых стальных компонентов, создавая износостойкий внешний слой при сохранении более мягкой, вязкой сердцевины. Его основные преимущества — значительно улучшенная усталостная прочность и твердость поверхности. Основные недостатки включают сложность процесса, потенциальные экологические и безопасные риски, а также затраты, которые значительно варьируются в зависимости от используемого метода.

Решение об использовании цементации — это не просто вопрос материаловедения; это вопрос производственной стратегии. Правильный выбор зависит от баланса между высокой производительностью, которую она обеспечивает, и общей стоимостью, которая включает капитальное оборудование, операционную сложность и требования к постобработке.

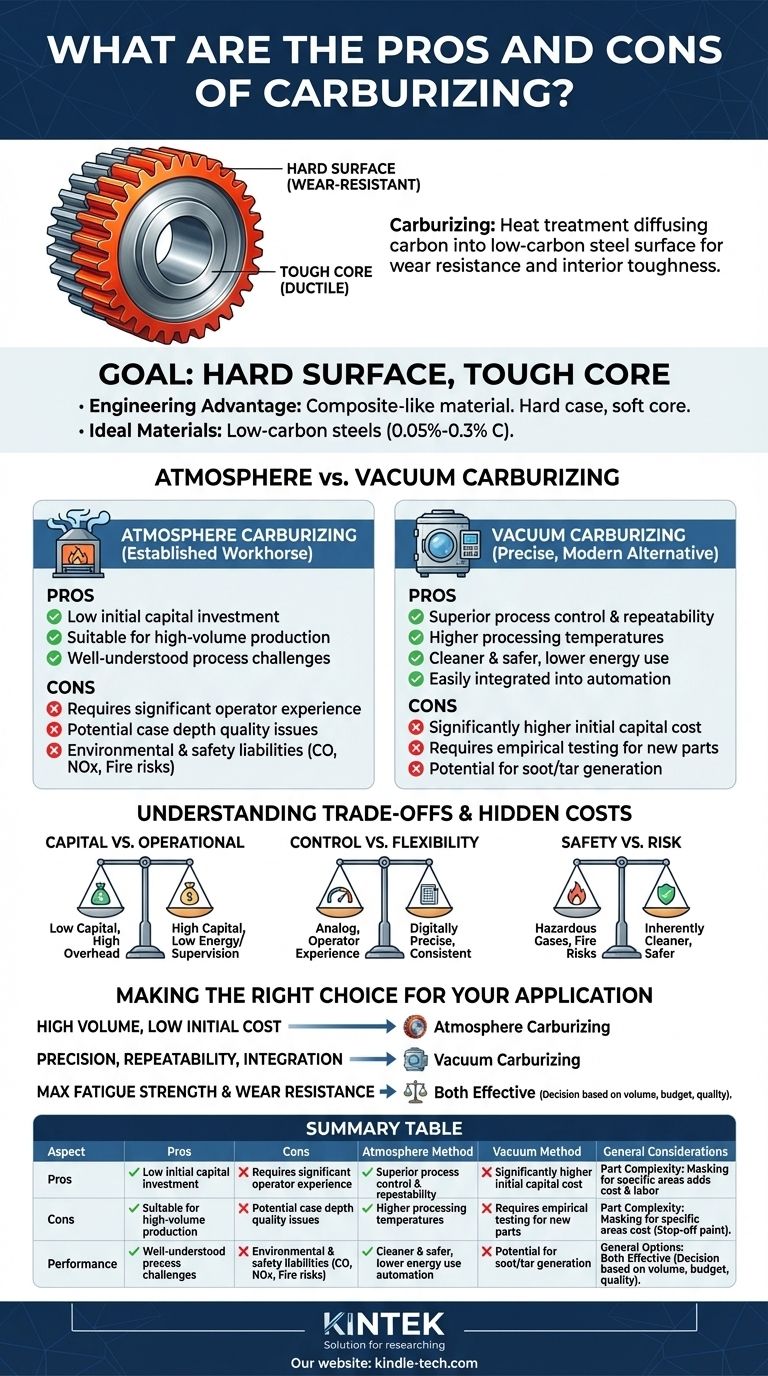

Цель цементации: твердая поверхность, вязкая сердцевина

Что такое цементация?

Цементация — это процесс поверхностного упрочнения, который включает диффузию атомов углерода в поверхность низкоуглеродистой стальной детали. Нагревая сталь в богатой углеродом среде, поверхностный слой поглощает углерод, что позволяет ему значительно упрочняться после закалки.

Инженерное преимущество

Этот процесс создает материал, похожий на композит. Твердый, высокоуглеродистый слой обеспечивает отличную стойкость к износу, абразивному истиранию и усталостному разрушению. Между тем, более мягкая, низкоуглеродистая сердцевина сохраняет свою вязкость и пластичность, позволяя компоненту поглощать удары и сопротивляться катастрофическому разрушению.

Идеальные материалы

Цементация специально разработана для низкоуглеродистых сталей, обычно с содержанием углерода от 0,05% до 0,3%. Эти стали обладают вязкостью, необходимой для сердцевины, но им не хватает присущей твердости для требовательных поверхностных применений.

Сравнение основных методов: атмосферная и вакуумная

Выбор метода цементации является наиболее критическим решением, поскольку он определяет стоимость, точность и операционную сложность.

Атмосферная цементация: проверенный рабочий метод

Этот традиционный метод включает нагрев деталей в печи, заполненной богатым углеродом эндотермическим газом, чаще всего содержащим монооксид углерода (CO).

Основные преимущества — низкие первоначальные капиталовложения и пригодность для крупносерийного производства. Поскольку он используется десятилетиями, его технологические проблемы хорошо изучены.

Однако он требует значительного опыта оператора для достижения повторяемых результатов. Оборудование должно быть тщательно подготовлено, если оно было остановлено, и процесс может создавать проблемы с качеством глубины слоя, требующие больших допусков материала для последующей механической обработки.

Вакуумная цементация: точная, современная альтернатива

Также известная как низкотемпературная цементация, этот метод помещает детали в вакуум перед подачей углеводородного газа (например, ацетилена или пропана) при высоких температурах.

Его ключевые преимущества — превосходный контроль процесса и повторяемость, часто управляемые точными компьютерными моделями. Он позволяет использовать более высокие температуры обработки, легко интегрируется в автоматизированные производственные ячейки и потребляет энергию только тогда, когда цикл выполняется.

Основной недостаток — значительно более высокая первоначальная капитальная стоимость. Хотя он высокоавтоматизирован, он все же требует эмпирического тестирования для оптимизации циклов для новых деталей и может производить сажу или смолу, если параметры газа не контролируются тщательно.

Понимание компромиссов и скрытых затрат

Простого списка «за» и «против» недостаточно. Реальное решение заключается в понимании конкурирующих факторов стоимости, качества и безопасности.

Капитальные вложения против операционных накладных расходов

Атмосферная цементация дешевле в установке, но может быть дороже в эксплуатации из-за необходимости постоянной генерации газа, мониторинга процесса и опытных операторов.

Вакуумная цементация имеет высокий барьер для входа из-за стоимости оборудования, но предлагает более низкое энергопотребление и может работать с меньшим прямым надзором после программирования.

Контроль процесса против гибкости

Вакуумная цементация обеспечивает цифровой точный контроль глубины слоя и профиля углерода, что приводит к более высокой согласованности от детали к детали.

Атмосферная цементация — это хорошо зарекомендовавший себя, но более «аналоговый» процесс. Он в значительной степени опирается на эмпирические знания техников для устранения неполадок и поддержания качества.

Экологические риски и риски безопасности

Это критический недостаток атмосферной цементации. Она требует постоянного мониторинга опасных газов, таких как CO и NOx, утилизации загрязненных закалочных масел и управления значительными пожарными рисками от горючих газов.

Вакуумная цементация по своей природе чище и безопаснее, в значительной степени устраняя риск воздействия токсичных газов и открытого пламени.

Сложность детали и маскирование

Для обоих методов упрочнение только определенных участков детали может стать дорогостоящим и трудоемким. Это требует нанесения специальной «стоп-краски» для предотвращения диффузии углерода, что добавляет ручной этап и увеличивает общую стоимость детали. В таких случаях индукционная закалка может быть более эффективной альтернативой.

Правильный выбор для вашего применения

Чтобы выбрать подходящий метод, вы должны согласовать возможности процесса с вашей основной производственной целью.

- Если ваша основная цель — крупносерийное производство с минимальными первоначальными инвестициями: Атмосферная цементация — это проверенный, экономически эффективный выбор, при условии, что вы можете управлять экологическими и эксплуатационными накладными расходами.

- Если ваша основная цель — точность, повторяемость и интеграция в чистую производственную ячейку: Вакуумная цементация превосходит, несмотря на более высокую первоначальную стоимость, благодаря точному контролю и меньшему воздействию на окружающую среду.

- Если ваша основная цель — максимизация усталостной прочности и износостойкости низкоуглеродистой стали: Оба метода высокоэффективны, и решение будет полностью зависеть от объема вашего производства, бюджета и требований к стабильности качества.

Понимание этих фундаментальных компромиссов позволяет вам выбрать процесс упрочнения, который соответствует не только вашим спецификациям материала, но и всей вашей производственной стратегии.

Сводная таблица:

| Аспект | Плюсы | Минусы |

|---|---|---|

| Производительность | Твердая, износостойкая поверхность; Вязкая, пластичная сердцевина; Высокая усталостная прочность | Подходит только для низкоуглеродистых сталей (0,05-0,3% C) |

| Атмосферный метод | Более низкие первоначальные затраты; Хорошо зарекомендовал себя для больших объемов | Требует опытных операторов; Экологические риски/риски безопасности (CO, NOx); Более высокие операционные накладные расходы |

| Вакуумный метод | Превосходная точность и повторяемость; Чище и безопаснее; Меньшее энергопотребление в режиме ожидания | Высокие первоначальные капитальные затраты; Требует оптимизации цикла для новых деталей |

| Общие соображения | Создает композитный материал, идеальный для требовательных применений | Сложный процесс; Возможность образования сажи/смолы; Маскирование стоп-краской увеличивает стоимость и трудозатраты |

Готовы оптимизировать производительность вашего компонента с помощью правильной термической обработки?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для поддержки передовых процессов, таких как цементация. Независимо от того, разрабатываете ли вы новые материалы или обеспечиваете контроль качества в производстве, наши решения помогут вам достичь точных, повторяемых результатов.

Давайте обсудим, как мы можем поддержать потребности вашей лаборатории. Свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений