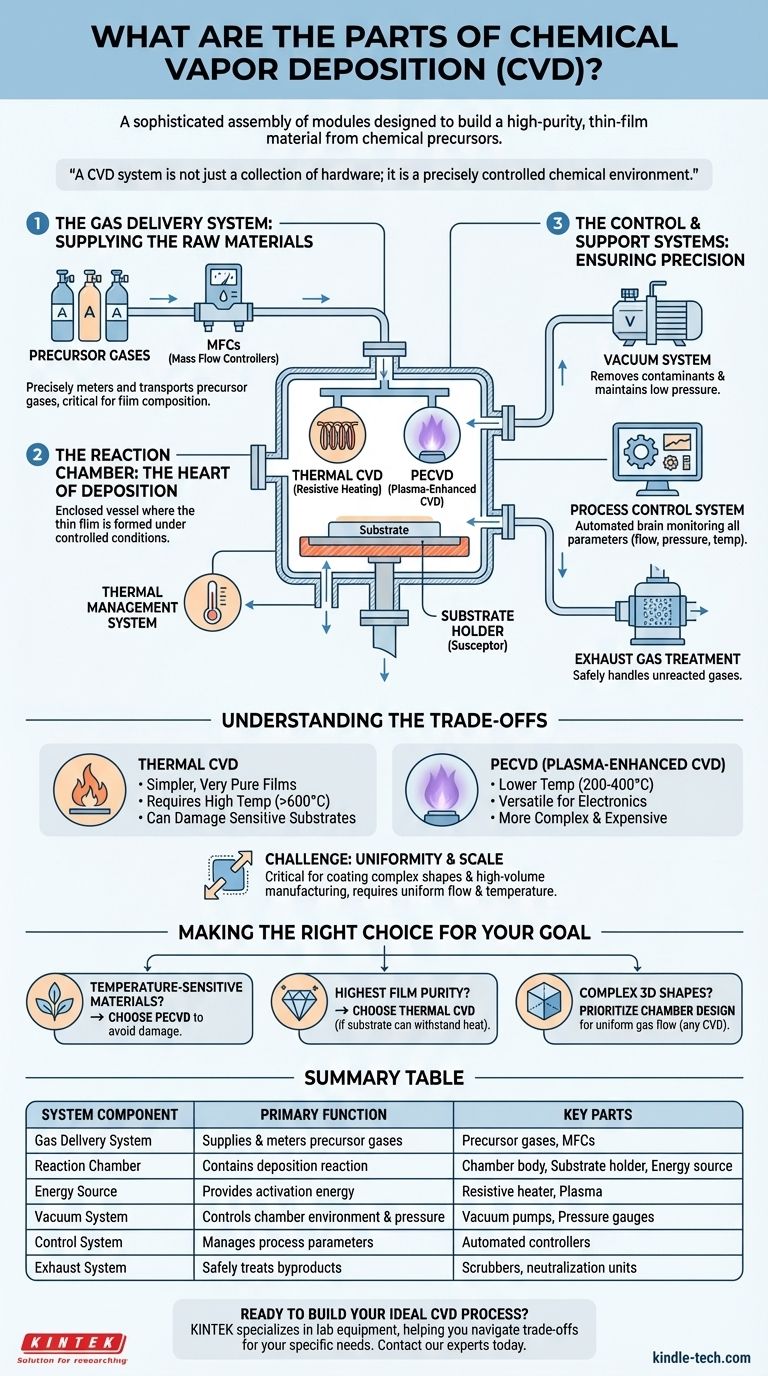

По своей сути, система химического осаждения из газовой фазы (CVD) представляет собой сложную сборку модулей, предназначенных для создания высокочистого тонкопленочного материала из химических прекурсоров. Основные аппаратные компоненты включают систему подачи газа, реакционную камеру, источник энергии для запуска реакции, вакуумную систему для контроля окружающей среды и систему управления для всего процесса. Эти части работают в унисон, чтобы облегчить химическую реакцию, которая осаждает твердый материал на поверхность подложки.

Система CVD — это не просто набор оборудования; это точно контролируемая химическая среда. Основные компоненты работают вместе, чтобы вводить реактивные газы (прекурсоры), подавать энергию для их расщепления и обеспечивать осаждение нового твердого слоя на целевую поверхность с атомной точностью.

Ключевые функциональные системы CVD

Мы можем сгруппировать физические части системы CVD в три основные функциональные области: системы, которые вводят сырье, среду, где происходит реакция, и системы, которые контролируют и поддерживают весь процесс.

Система подачи газа: подача сырья

Процесс начинается с газов-прекурсоров, которые являются химическими строительными блоками для конечной пленки.

Система подачи газа отвечает за точное дозирование и транспортировку этих газов в реакционную камеру. Это гораздо больше, чем просто трубопровод; она включает в себя регуляторы массового расхода (MFC), которые обеспечивают поддержание точного соотношения различных газов, что критически важно для химического состава и качества конечной пленки.

Реакционная камера: сердце осаждения

Это центральный компонент, где фактически формируется тонкая пленка.

Реакционная камера представляет собой закрытый сосуд, предназначенный для проведения химической реакции в строго контролируемых условиях. Внутри камеры находится держатель, часто называемый суцептором или столиком, на который помещается подложка (материал, подлежащий покрытию).

Ключевой частью этой системы является источник энергии. Именно он обеспечивает энергию активации, необходимую для расщепления газов-прекурсоров и инициирования осаждения. Тип используемого источника энергии часто определяет конкретный тип CVD, например, использование резистивного нагрева для термического CVD или плазмы для плазменно-усиленного CVD (PECVD).

Наконец, система терморегулирования отвечает за нагрев подложки до определенной температуры. Температура подложки является критически важной переменной, которая напрямую влияет на скорость осаждения и структурные свойства получаемой пленки.

Системы контроля и поддержки: обеспечение точности

Эти вспомогательные системы делают процесс CVD надежным и воспроизводимым.

Вакуумная система, обычно состоящая из одного или нескольких насосов, служит двум целям. Сначала она удаляет все атмосферные газы и загрязняющие вещества из камеры, создавая чистую среду. Затем она поддерживает в камере определенное низкое давление, которое влияет на то, как молекулы газа перемещаются и реагируют.

Система управления процессом действует как мозг всей операции. Эта автоматизированная система отслеживает и регулирует все критические параметры — скорости потока газа, давление в камере и температуру подложки — чтобы гарантировать, что процесс протекает точно так, как задумано, от начала до конца.

Система очистки отходящих газов безопасно обрабатывает непрореагировавшие газы-прекурсоры и химические побочные продукты, нейтрализуя их перед выбросом.

Понимание компромиссов

Выбор и конфигурация этих компонентов не произвольны; они представляют собой критические компромиссы между возможностями процесса, стоимостью и совместимостью материалов.

Влияние источника энергии

Наиболее значительный компромисс часто связан с источником энергии. Система термического CVD проще и может производить очень чистые пленки, но она требует чрезвычайно высоких температур (часто >600°C), которые могут повредить или деформировать чувствительные подложки, такие как пластмассы или некоторые электронные компоненты.

Напротив, PECVD использует электрическое поле для создания плазмы, которая обеспечивает энергию для расщепления прекурсоров при гораздо более низких температурах (200-400°C). Это делает ее очень универсальной для современной электроники, но оборудование более сложное и дорогое.

Проблема однородности и масштаба

Хотя CVD отлично подходит для нанесения покрытий на сложные формы благодаря своей непрямой видимости, достижение идеально однородной толщины пленки является серьезной инженерной задачей. Конструкция реакционной камеры, динамика газового потока и постоянство температуры по всей подложке являются критически важными факторами.

Масштабирование процесса для высокой производительности требует еще более сложного уровня контроля над этими переменными, чтобы гарантировать идентичное покрытие каждой детали.

Правильный выбор для вашей цели

Идеальная установка CVD полностью зависит от материала, который вы осаждаете, и подложки, которую вы покрываете.

- Если ваша основная цель — осаждение на термочувствительные материалы: Система с плазменным источником энергии (PECVD) является необходимым выбором, чтобы избежать повреждения подложки.

- Если ваша основная цель — достижение максимально высокой чистоты пленки при более низкой стоимости оборудования: Традиционная система термического CVD часто достаточна, при условии, что ваша подложка выдерживает нагрев.

- Если ваша основная цель — покрытие сложных трехмерных форм: Непрямая видимость любого процесса CVD является ключевым преимуществом, но вы должны уделить приоритетное внимание хорошо спроектированной реакционной камере для равномерного газового потока.

Понимая, как взаимодействуют эти основные компоненты, вы можете эффективно контролировать химическую реакцию для достижения ваших конкретных материальных и эксплуатационных целей.

Сводная таблица:

| Компонент системы | Основная функция | Ключевые части |

|---|---|---|

| Система подачи газа | Подача и дозирование газов-прекурсоров | Газы-прекурсоры, регуляторы массового расхода (MFC) |

| Реакционная камера | Содержит реакцию осаждения | Корпус камеры, держатель подложки (суцептор), источник энергии |

| Источник энергии | Обеспечивает энергию активации для реакции | Резистивный нагреватель (термический CVD), плазма (PECVD) |

| Вакуумная система | Контролирует среду и давление в камере | Вакуумные насосы, манометры |

| Система управления | Управляет параметрами процесса для воспроизводимости | Автоматические контроллеры температуры, давления, расхода газа |

| Вытяжная система | Безопасно обрабатывает побочные продукты и неиспользованные газы | Скрубберы, нейтрализующие установки |

Готовы создать свой идеальный процесс CVD?

Понимание компонентов — это первый шаг. Внедрение правильной системы для вашего конкретного материала и подложки — следующий. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точные решения CVD, необходимые вашей лаборатории.

Мы можем помочь вам разобраться в компромиссах между термическими и плазменно-усиленными системами для достижения ваших целей, будь то высокочистые пленки или низкотемпературное осаждение на чувствительные материалы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования и производство тонких пленок с помощью надежного, высокопроизводительного оборудования.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

Люди также спрашивают

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала