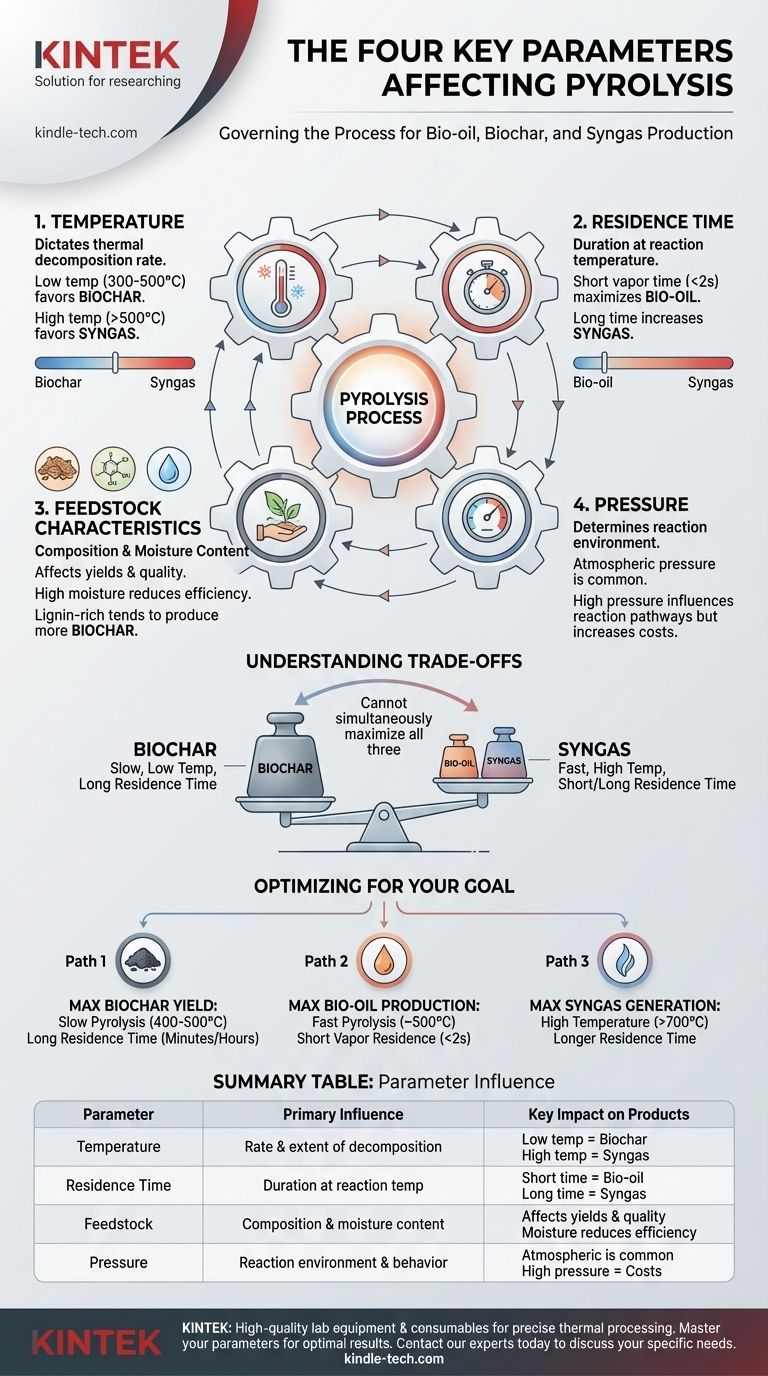

Короче говоря, процесс пиролиза регулируется четырьмя ключевыми параметрами. Это температура реакции, время пребывания материала, характеристики сырья (такие как тип и содержание влаги) и рабочее давление. Точное управление этими факторами определяет не только эффективность преобразования, но и конечное распределение продуктов, таких как биомасло, биоуголь и синтез-газ.

Понимание пиролиза заключается не в знании параметров, а в понимании того, как они функционируют как взаимосвязанные рычаги. Регулирование одного неизбежно влияет на другие, и овладение этим взаимодействием является ключом к управлению результатом для достижения конкретной цели.

Основные рычаги управления пиролизом

Для эффективного управления реактором пиролиза необходимо понимать, как каждый основной параметр влияет на происходящие химические превращения. Они не действуют изолированно.

Роль температуры

Температура, пожалуй, является наиболее важным параметром в пиролизе, поскольку она определяет скорость и степень термического разложения.

Более низкие температуры (около 300–500°C) способствуют более медленным реакциям. Это условие максимизирует производство твердого остатка, известного как биоуголь.

Более высокие температуры (выше 500–600°C) способствуют распаду крупных молекул паров на более мелкие, неконденсируемые газы. Это увеличивает выход синтез-газа.

Влияние времени пребывания

Время пребывания относится к тому, как долго сырье и полученные из него пары остаются при температуре реакции. Оно работает в сочетании с температурой, определяя конечный состав продуктов.

Очень короткое время пребывания паров (обычно менее 2 секунд) имеет решающее значение для сохранения сложных молекул, образующих биомасло. Пары удаляются из горячей зоны и быстро охлаждаются, чтобы предотвратить дальнейшие реакции.

Более длительное время пребывания допускает вторичный крекинг, при котором исходные парообразные продукты расщепляются на газы с более низкой молекулярной массой, увеличивая выход синтез-газа за счет биомасла.

Влияние характеристик сырья

Процесс начинается с сырья, и его исходное состояние оказывает глубокое влияние на результат. Двумя наиболее важными характеристиками являются его химический состав и содержание влаги.

Состав биомассы (например, соотношение целлюлозы, гемицеллюлозы и лигнина) напрямую влияет на выход продуктов. Например, сырье, богатое лигнином, имеет тенденцию производить больше биоугля и фенольных соединений в биомасле.

Содержание влаги является критическим практическим соображением. Сначала необходимо потратить энергию на испарение воды, что снижает общую тепловую эффективность процесса. Высокая влажность также может привести к получению биомасла более низкого качества, богатого водой.

Влияние давления

Давление определяет среду, в которой происходят реакции, влияя на поведение паров.

Большинство операций пиролиза проводятся при атмосферном давлении или близком к нему для простоты и экономической эффективности.

Повышение давления может влиять на пути реакции и улучшать теплопередачу. Однако это значительно увеличивает капитальные и эксплуатационные затраты системы, что делает его менее распространенным для типичных применений биомассы.

Понимание компромиссов

Оптимизация пиролиза — это акт балансирования. Улучшение выхода одного продукта часто достигается за счет прямого ущерба для другого. Признание этих компромиссов имеет решающее значение для практического применения.

Уголь против масла против газа: фундаментальный конфликт

Вы не можете одновременно максимизировать все три основных продукта.

Медленные условия при низких температурах, благоприятствующие высокому выходу биоугля, по своей сути производят меньше биомасла и синтез-газа. И наоборот, быстрые условия при высоких температурах, необходимые для синтез-газа, термически крекируют ценные соединения, образующие биомасло, и оставляют меньше угля.

Пропускная способность против качества продукта

Часто существует компромисс между скоростью обработки и качеством желаемого продукта.

Например, чрезвычайно быстрый нагрев может максимизировать выход биомасла, но может привести к получению менее стабильного продукта, содержащего больше аэрозолей и нежелательных соединений. Более медленный, контролируемый нагрев может дать биоуголь более высокого качества и стабильности.

Первоначальные затраты против эффективности процесса

Основным примером этого является подготовка сырья, особенно сушка.

Сушка биомассы перед пиролизом требует значительных первоначальных инвестиций в оборудование и энергию. Однако переработка влажного сырья является термически неэффективной и дает жидкий продукт более низкого качества, что увеличивает затраты на последующую переработку.

Оптимизация параметров для желаемого продукта

Ваша операционная стратегия должна определяться вашей конечной целью. Установите параметры процесса в зависимости от продукта, который вы цените больше всего.

- Если ваша основная цель — максимизировать выход биоугля: Используйте медленный пиролиз с более низкими температурами (400–500°C) и длительным временем пребывания твердого вещества (от минут до часов).

- Если ваша основная цель — максимизировать производство биомасла: Используйте быстрый пиролиз при умеренных температурах (около 500°C), чрезвычайно коротком времени пребывания паров (<2 секунд) и быстром гашении паров.

- Если ваша основная цель — получение синтез-газа: Работайте при высоких температурах (>700°C) с более длительным временем пребывания, чтобы стимулировать термический крекинг всех паров в постоянные газы.

Освоение этих параметров превращает пиролиз из процесса грубого нагрева в точный инструмент для создания ценных, индивидуальных продуктов из биомассы.

Сводная таблица:

| Параметр | Основное влияние на пиролиз | Ключевое влияние на продукты |

|---|---|---|

| Температура | Скорость и степень термического разложения | Низкая температура (300–500°C) способствует образованию биоугля; Высокая температура (>500°C) способствует образованию синтез-газа |

| Время пребывания | Продолжительность нахождения сырья/паров при температуре реакции | Короткое время (<2с) максимизирует биомасло; Длительное время увеличивает синтез-газ |

| Сырье | Состав и содержание влаги в биомассе | Влияет на выходы и качество; Высокая влажность снижает эффективность |

| Давление | Среда реакции и поведение паров | Атмосферное давление распространено; Высокое давление увеличивает затраты |

Готовы оптимизировать процесс пиролиза для максимальной эффективности и индивидуального выхода продуктов? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для точной термической обработки. Независимо от того, сосредоточены ли вы на производстве биомасла, биоугля или синтез-газа, наши решения помогут вам освоить контроль температуры, время пребывания и работу с сырьем. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в пиролизе и улучшить ваши исследовательские результаты.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Электрическая роторная печь для пиролиза биомассы

Люди также спрашивают

- Какова функция трубок из оксида алюминия и оксидной ваты в пиролизной печи? Оптимизируйте качество производства биоугля

- Какова роль корундовых трубок в испытаниях на проницаемость кислорода? Обеспечение целостности для мембран с легированием Bi

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Какие факторы влияют на общий дизайн трубчатой печи? Подберите идеальную систему для вашего процесса