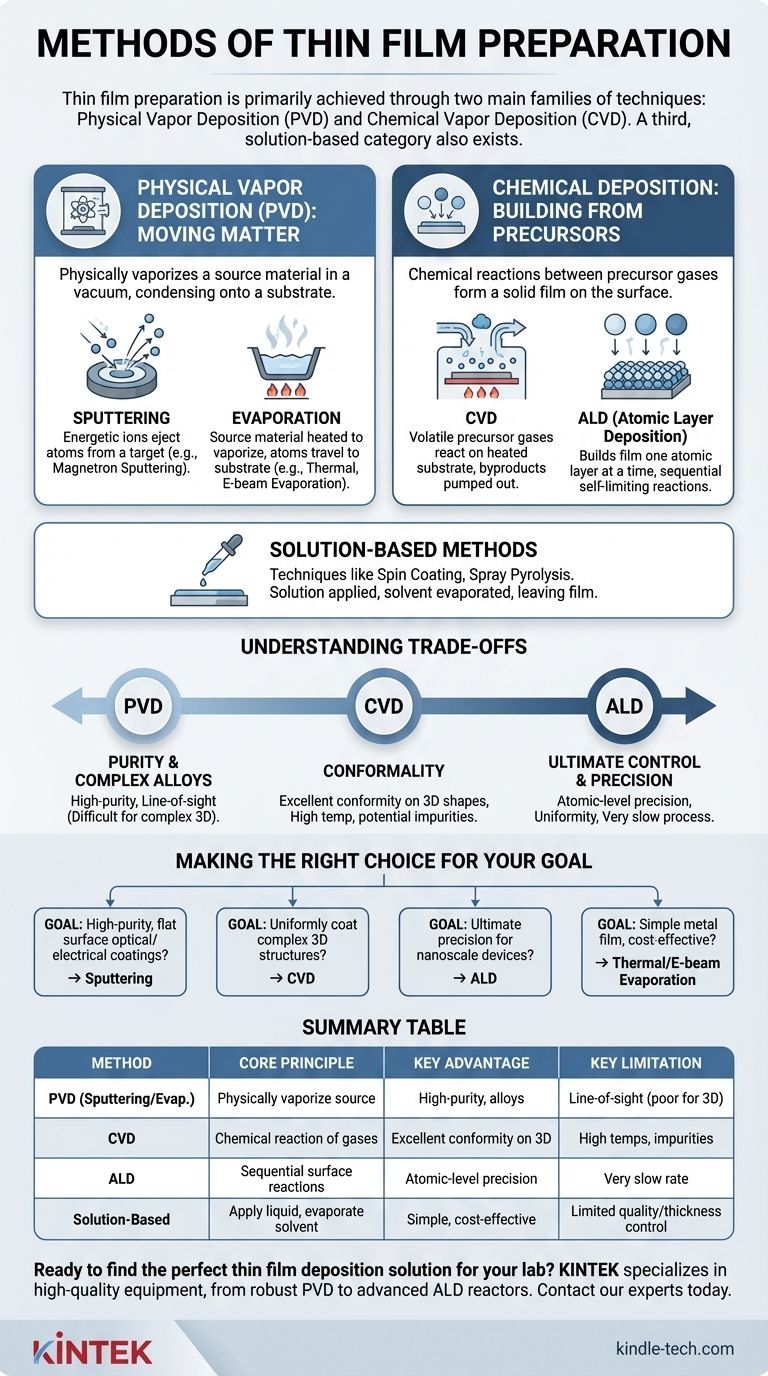

На самом высоком уровне получение тонких пленок достигается с помощью двух основных групп методов: физического осаждения из паровой фазы (PVD) и химического осаждения из паровой фазы (CVD). PVD включает физическое испарение исходного материала в вакууме и его конденсацию на подложке, тогда как CVD использует химические реакции между газами-предшественниками для образования твердой пленки непосредственно на поверхности подложки. Третья категория методов на основе растворов, таких как центрифугирование, также существует для конкретных применений.

Критическое различие между методами получения тонких пленок является фундаментальным: физические методы перемещают существующий материал на поверхность, в то время как химические методы создают новый материал на поверхности. Ваш выбор полностью зависит от требуемой чистоты пленки, конформности, температурной стойкости и масштаба производства.

Основы осаждения: физическое против химического

Огромное количество методов осаждения можно понять, разделив их на две основные стратегии. Эта первичная классификация определяет оборудование, условия процесса и результирующие свойства пленки.

Физическое осаждение из паровой фазы (PVD): перемещение вещества

PVD включает в себя семейство процессов, при которых твердый или жидкий исходный материал превращается в пар и транспортируется к подложке через низкое давление, вакуумную среду.

Ключевой метод PVD: распыление

Распыление включает бомбардировку исходного материала, известного как мишень, энергичными ионами (обычно инертным газом, таким как аргон). Это столкновение физически выбивает или «распыляет» атомы из мишени, которые затем перемещаются и осаждаются на подложке. Магнетронное распыление является распространенным усовершенствованием, которое использует магнитные поля для повышения эффективности.

Ключевой метод PVD: испарение

Это более интуитивный процесс PVD, при котором исходный материал нагревается в вакуумной камере до тех пор, пока он не испарится. Эти испаренные атомы движутся по прямой линии, пока не конденсируются на более холодной подложке, образуя тонкую пленку. Такие методы, как термическое испарение и электронно-лучевое испарение, являются распространенными вариантами.

Химическое осаждение: создание из прекурсоров

Вместо физического перемещения исходного материала, методы химического осаждения вводят химические прекурсоры (обычно в виде газа или жидкости), которые реагируют, образуя желаемую твердую пленку на поверхности подложки.

Химическое осаждение из паровой фазы (CVD)

В процессе CVD один или несколько летучих газов-предшественников вводятся в реакционную камеру. Когда эти газы вступают в контакт с нагретой подложкой, они реагируют или разлагаются, оставляя после себя твердую пленку. Побочные продукты реакции затем откачиваются из камеры.

Осаждение атомных слоев (ALD)

ALD является специализированным подмножеством CVD, которое предлагает беспрецедентную точность. Оно создает пленку атом за атомом, последовательно вводя газы-предшественники. Каждый этап представляет собой самоограничивающуюся реакцию, что обеспечивает исключительный контроль над толщиной и однородностью даже на сложных 3D-структурах.

Методы на основе растворов

Такие методы, как центрифугирование или распылительный пиролиз, принципиально отличаются тем, что обычно не требуют вакуума. Раствор, содержащий желаемый материал, наносится на подложку, а затем растворитель испаряется (часто с помощью нагрева), оставляя тонкую пленку.

Понимание компромиссов

Ни один метод осаждения не является универсально превосходящим. Оптимальный выбор всегда является вопросом баланса конкурирующих требований к производительности, стоимости и совместимости материалов.

PVD: чистота против прямой видимости

Основным преимуществом PVD является возможность осаждения высокочистых пленок и сложных сплавов. Однако, поскольку испаренные атомы движутся по прямым линиям, PVD является методом прямой видимости. Это затрудняет равномерное покрытие сложных, неплоских форм.

CVD: конформность против сложности

Самая большая сила CVD — это его способность создавать высоко конформные покрытия, которые равномерно покрывают сложные 3D-геометрии. Компромиссы заключаются в том, что он часто требует высоких температур подложки, а химические реакции могут вносить примеси в пленку.

ALD: максимальный контроль против скорости

ALD обеспечивает максимальный уровень контроля, позволяя создавать идеально однородные и бездефектные пленки с атомной точностью. Эта точность достигается за счет скорости; ALD — чрезвычайно медленный процесс, что делает его непрактичным для осаждения толстых пленок.

Правильный выбор для вашей цели

Выбор правильного метода требует сопоставления сильных сторон техники с основной целью вашего проекта.

- Если ваша основная задача — высокочистые оптические или электрические покрытия на плоских поверхностях: распыление обеспечивает отличную плотность пленки и контроль над свойствами материала для таких применений, как стекло и электроника.

- Если ваша основная задача — равномерное покрытие сложных 3D-структур: CVD является лучшим выбором из-за его нелинейного характера, что важно для многих полупроводниковых применений.

- Если ваша основная задача — максимальная точность для наноразмерных устройств: ALD обеспечивает контроль на атомном уровне, необходимый для современных транзисторов и передовой электроники, несмотря на медленную скорость.

- Если ваша основная задача — экономичное осаждение простой металлической пленки: термическое или электронно-лучевое испарение часто является высокоэффективным решением для таких применений, как OLED или солнечные панели.

Понимание этих фундаментальных принципов позволяет вам выбрать метод осаждения, который идеально соответствует вашим целям по материалу, структуре и производительности.

Сводная таблица:

| Метод | Основной принцип | Ключевое преимущество | Ключевое ограничение |

|---|---|---|---|

| PVD (распыление/испарение) | Физическое испарение исходного материала в вакууме | Высокочистые пленки, хорошо подходит для сплавов | Прямая видимость (плохо для сложных 3D-форм) |

| CVD | Химическая реакция газов-предшественников на нагретой подложке | Отличная конформность на сложных 3D-структурах | Часто требует высоких температур, потенциальные примеси |

| ALD | Последовательные, самоограничивающиеся поверхностные реакции | Точность и однородность на атомном уровне | Очень низкая скорость осаждения |

| На основе растворов (например, центрифугирование) | Нанесение жидкого прекурсора и испарение растворителя | Просто, экономично, не требуется вакуум | Ограниченное качество пленки и контроль толщины |

Готовы найти идеальное решение для осаждения тонких пленок для вашей лаборатории? Правильное оборудование имеет решающее значение для достижения чистоты, конформности и точности, которые требуются вашим исследованиям. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в осаждении, от надежных систем PVD до передовых реакторов ALD. Наши эксперты помогут вам выбрать идеальную технологию для вашего конкретного применения, работаете ли вы с полупроводниками, оптикой или передовыми материалами. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как высокоточная печь способствует постобработке продуктов гидротермального окисления? Обеспечение чистоты данных

- Каково допустимое падение давления на фильтре? Контролируйте состояние и эффективность вашей системы

- Что является альтернативой фильтр-прессу? Сравнение технологий непрерывного обезвоживания

- Какова роль системы испытаний проводимости порошков под высоким давлением? Оптимизация носителей катализаторов для производства водорода

- Каковы структуры плесени? Откройте для себя микроскопические нити, которые строят колонию

- Как контролируется температура в эксперименте? Освоение точности, стабильности и однородности

- Как оксиды металлов, такие как оксид церия (CeO2) или оксид цинка (ZnO), функционируют в солнечно-термохимических циклах?

- Является ли пиролизное масло тем же, что и дизельное топливо? Раскрываем критические различия в свойствах топлива