По своей сути, термическая обработка — это контролируемый нагрев и охлаждение металлов для фундаментального изменения их внутренней структуры и, следовательно, их физических свойств. Наиболее распространенные методы включают отжиг, закалку, отпуск и цементацию. Каждый процесс использует уникальный цикл температур и скоростей охлаждения для достижения определенного результата, например, чтобы сделать металл более мягким и податливым или более твердым и износостойким.

Важно отметить, что термическая обработка — это не одно действие, а набор процессов. Выбор метода полностью диктуется желаемым конечным состоянием металла — нужен ли он мягким, твердым, вязким или с определенной комбинацией этих свойств.

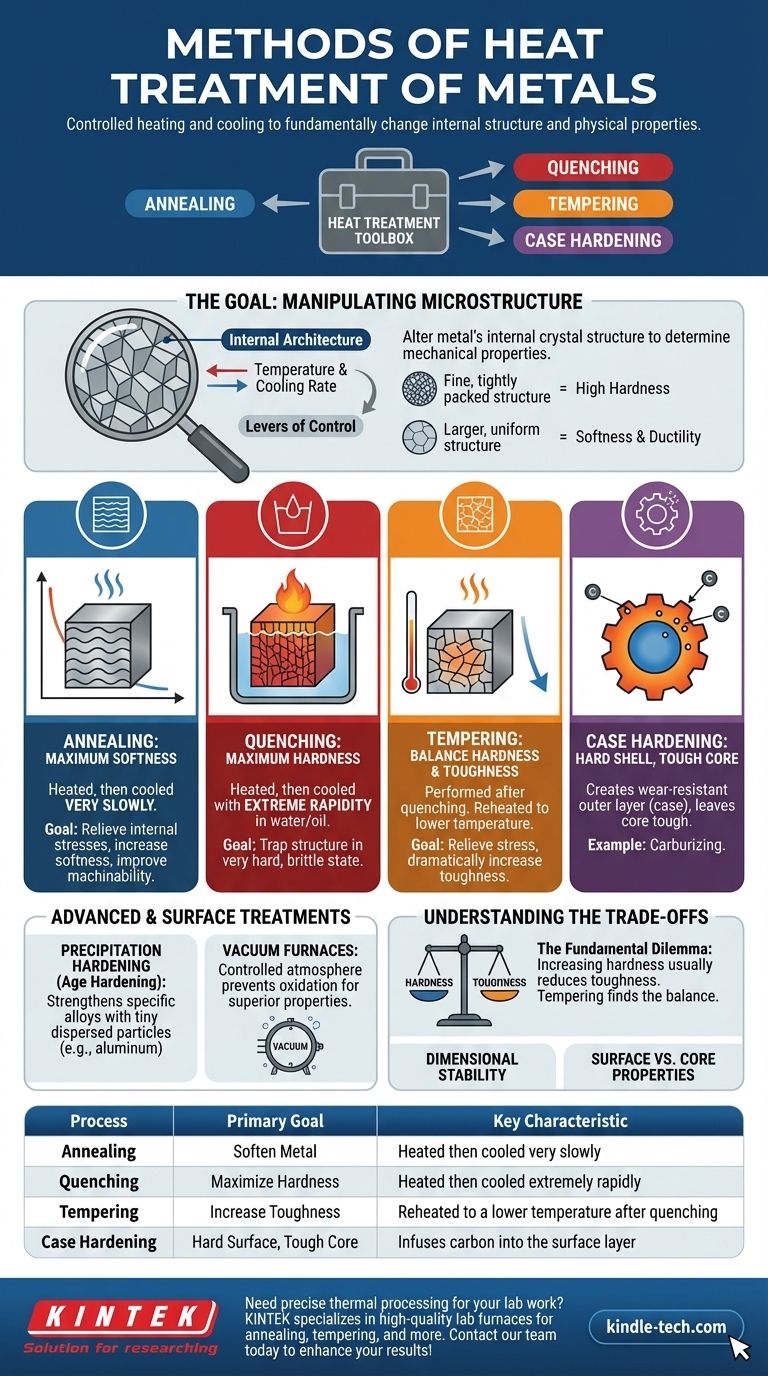

Цель термической обработки: манипулирование микроструктурой

Термическая обработка работает путем изменения внутренней кристаллической структуры металла, известной как его микроструктура. Представьте эту структуру как внутреннюю архитектуру металла, которая определяет его общее поведение.

Почему микроструктура имеет значение

Размер, форма и состав кристаллов в металле определяют его механические свойства. Мелкая, плотно упакованная структура часто приводит к высокой твердости, в то время как более крупная, более однородная структура обычно обеспечивает большую мягкость и пластичность.

Рычаги управления: температура и скорость охлаждения

Двумя основными переменными в любом процессе термической обработки являются температура и скорость охлаждения. Точно контролируя, насколько сильно нагревается металл, как долго он выдерживается при этой температуре и как быстро он охлаждается, можно заставить его внутреннюю структуру перестроиться в более желаемую конфигурацию.

Основные процессы термической обработки

Хотя существует множество вариаций, большинство видов термической обработки делятся на несколько основных категорий, направленных либо на размягчение, либо на упрочнение материала.

Отжиг: для максимальной мягкости и пластичности

Отжиг — это процесс, используемый для того, чтобы сделать металл максимально мягким. Он включает нагрев металла до определенной температуры, выдержку при ней, а затем очень медленное охлаждение.

Это медленное охлаждение позволяет внутренним кристаллам расти и переформировываться в однородное, низкострессовое состояние. Основными целями отжига являются снятие внутренних напряжений от предыдущей обработки, повышение мягкости и улучшение обрабатываемости металла.

Закалка: для максимальной твердости

Закалка — это противоположность отжига. Она включает нагрев стали до высокой температуры, а затем чрезвычайно быстрое охлаждение путем погружения в среду, такую как вода, масло или рассол.

Это быстрое охлаждение фиксирует кристаллическую структуру металла в очень твердом, хрупком состоянии, называемом мартенситом. Хотя полученная деталь исключительно тверда, она часто слишком хрупка для практического использования без последующей обработки.

Отпуск: поиск баланса твердости и ударной вязкости

Отпуск почти всегда выполняется сразу после закалки. Закаленная, хрупкая деталь повторно нагревается до гораздо более низкой температуры и выдерживается в течение определенного времени, прежде чем ей дают остыть на воздухе.

Этот процесс снимает часть внутренних напряжений от закалки, немного снижает твердость, но значительно повышает ударную вязкость металла (его способность поглощать удар без разрушения). Окончательный баланс твердости и ударной вязкости контролируется температурой отпуска.

Продвинутые и поверхностно-специфические обработки

Помимо основных процессов, специализированные обработки могут создавать уникальные комбинации свойств или воздействовать только на поверхность детали.

Цементация: твердая оболочка с вязкой сердцевиной

Цементация, также известная как поверхностное упрочнение, создает высокоизносостойкий внешний слой, оставляя внутреннюю сердцевину вязкой и пластичной. Один из распространенных методов — цементация, при которой стальная деталь нагревается в среде, богатой углеродом.

Углерод диффундирует в поверхность, позволяя внешнему «слою» стать намного тверже, чем внутренняя часть, после окончательной термической обработки. Это идеально подходит для таких компонентов, как шестерни и подшипники, которые должны противостоять поверхностному износу, но также выдерживать ударные нагрузки.

Дисперсионное твердение: упрочнение специфических сплавов

Этот процесс, также известный как старение, используется для цветных сплавов, таких как алюминий, магний и никель. Он включает нагрев материала для растворения легирующих элементов в основном металле с последующим быстрым охлаждением.

Второй цикл нагрева при более низкой температуре (этап «старения») затем заставляет эти элементы образовывать крошечные, равномерно распределенные частицы — или выделения — которые значительно упрочняют материал.

Окружающая среда имеет значение: вакуумные печи

Современные термические обработки часто проводятся в контролируемой атмосфере, например, в вакуумной печи. Это предотвращает окисление и поверхностное загрязнение во время нагрева, что приводит к получению более чистой детали с превосходными механическими и коррозионностойкими свойствами. Такое оборудование, как муфельные печи, обеспечивает точный контроль температуры, необходимый для этих процессов, будь то крупносерийное производство или небольшие тестовые партии.

Понимание компромиссов

Выбор процесса термической обработки всегда включает балансирование конкурирующих свойств. Не существует единого «лучшего» метода, есть только наиболее подходящий для данного применения.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс в металлургии. Увеличение твердости металла почти всегда снижает его ударную вязкость, делая его более хрупким. Отпуск является основным методом для преодоления этого компромисса, но это балансирующий акт: большая ударная вязкость означает меньшую твердость, и наоборот.

Стабильность размеров и деформация

Быстрые изменения температуры, связанные с такими процессами, как закалка, могут вызывать значительные внутренние напряжения. Эти напряжения могут привести к деформации, искажению или даже растрескиванию деталей, если ими не управлять осторожно. Геометрия детали и контроль скорости охлаждения являются критическими факторами.

Свойства поверхности против сердцевины

Такие процессы, как цементация, являются преднамеренным компромиссом. Вы получаете исключительную твердость поверхности за счет однородности материала. Это мощный дизайнерский выбор для компонентов, которые подвергаются сильному поверхностному износу, но также должны противостоять объемному разрушению от ударов.

Выбор правильного процесса для вашего применения

Ваш окончательный выбор должен основываться на основном требовании к производительности компонента.

- Если ваша основная задача — обрабатываемость или формуемость: Вам нужно размягчить металл и снять внутренние напряжения, что делает отжиг вашим основным выбором.

- Если ваша основная задача — максимальная износостойкость: Вам нужна твердая поверхность, что прямо указывает на цементацию или процесс закалки с последующим отпуском с минимальным отпуском.

- Если ваша основная задача — баланс прочности и ударной вязкости: Ваша цель — ударная вязкость, которая достигается закалкой для упрочнения материала с последующим тщательно контролируемым циклом отпуска.

Понимание этих принципов позволяет вам выбрать точную термическую обработку для достижения именно тех характеристик материала, которые требуются вашему проекту.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Отжиг | Размягчение металла | Нагрев, затем очень медленное охлаждение |

| Закалка | Максимальная твердость | Нагрев, затем чрезвычайно быстрое охлаждение |

| Отпуск | Повышение ударной вязкости | Повторный нагрев до более низкой температуры после закалки |

| Цементация | Твердая поверхность, вязкая сердцевина | Внедрение углерода в поверхностный слой |

Нужна точная термическая обработка для вашей лабораторной работы? Правильная термическая обработка критически важна для достижения свойств материала, необходимых для ваших исследований или контроля качества. KINTEK специализируется на высококачественных лабораторных печах, включая вакуумные и муфельные печи, которые обеспечивают точный контроль температуры и атмосферы, необходимые для таких процессов, как отжиг, отпуск и многое другое. Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для улучшения ваших результатов.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Можно ли перекалить металл? Избегайте этих критических ошибок, которые портят металлические детали

- Какова цель установки радиационного экрана в реакторе на расплаве солей? Повышение тепловой стабильности и точности

- Зачем использовать печь для вакуумного отжига для дегидрирования? Изоляция необратимых повреждений в металлах, подвергшихся воздействию водорода

- Почему вакуумная сушильная камера необходима для суспензий порошка Al-Sn? Защита чистоты и ускорение удаления растворителя

- Какова функция вакуумной сушильной печи для обработки ПЭО? Ключ к высокопроизводительным твердотельным электролитам

- Что такое метод спекания? Руководство по созданию прочных, плотных компонентов из порошка

- Каковы два основных типа горячих зон? Выберите лучшую полностью металлическую или смешанную горячую зону для вашей лаборатории

- Почему вакуумная сушильная печь необходима при изготовлении электродов Li8/7Ti2/7V4/7O2? Предотвращение деградации аккумулятора