По своей сути, физическое осаждение из паровой фазы (PVD) — это семейство методов вакуумного осаждения, а не единый процесс. Основные методы, используемые в PVD, широко классифицируются на две основные категории: испарение, при котором материал термически испаряется, и распыление, при котором атомы физически выбиваются из мишени ионной бомбардировкой. Другие значимые методы включают дуговое испарение и импульсное лазерное осаждение, каждый из которых отличается своим уникальным способом генерации паров материала.

Критическое различие между методами PVD заключается не в том, какой из них «лучше», а в том, как они генерируют пар. Ваш выбор зависит от осаждаемого материала, энергии осаждаемых частиц и требуемых свойств конечной пленки, таких как плотность, адгезия и чистота.

Фундаментальный принцип PVD

Все методы PVD имеют общий трехэтапный процесс, который происходит внутри вакуумной камеры. Понимание этой структуры является ключом к пониманию того, как различные методы связаны друг с другом.

Шаг 1: Испарение

Твердый исходный материал, известный как «мишень», превращается в газообразную или паровую фазу. Это определяющий шаг, на котором различные методы PVD расходятся, используя разные физические механизмы для высвобождения атомов из источника.

Шаг 2: Транспортировка

Испаренные атомы или молекулы перемещаются по вакуумной камере низкого давления от источника к покрываемому объекту, известному как «подложка». Вакуум имеет решающее значение, поскольку он предотвращает столкновение этих частиц с молекулами воздуха.

Шаг 3: Конденсация

Пар конденсируется на подложке, наращиваясь слой за слоем, образуя тонкую твердую пленку. Энергия и свойства прибывающих частиц напрямую влияют на структуру и характеристики конечного покрытия.

Два столпа PVD: испарение против распыления

Подавляющее большинство применений PVD используют либо испарение, либо распыление. Они представляют собой два принципиально разных подхода к этапу испарения.

Испарение: «кипячение» материала на поверхности

Методы испарения используют тепло для повышения давления паров исходного материала до тех пор, пока он эффективно не закипит, высвобождая атомы, которые затем покрывают подложку.

Термическое испарение (резистивный нагрев)

Это самый простой метод. Высокий электрический ток пропускается через лодочку или нить накала из тугоплавкого металла, содержащую исходный материал, что приводит к его нагреву и испарению. Это быстро и экономично для некоторых материалов, таких как алюминий и золото.

Электронно-лучевое испарение (E-Beam PVD)

Высокоэнергетический пучок электронов фокусируется на исходном материале, нагревая локализованную точку до чрезвычайно высоких температур. Это позволяет осаждать материалы с очень высокими температурами плавления (например, титан или керамика) и приводит к получению пленок более высокой чистоты, чем при термическом испарении.

Распыление: столкновение бильярдных шаров в атомном масштабе

Распыление не зависит от тепла. Вместо этого оно использует передачу импульса для выбивания атомов из мишени, подобно тому, как биток разбивает пирамиду бильярдных шаров.

Магнетронное распыление

Это наиболее широко используемый метод распыления в промышленности. Высокое напряжение подается на мишень, создавая плазму инертного газа (например, аргона). Магниты за мишенью удерживают электроны вблизи ее поверхности, что значительно повышает эффективность образования ионов. Эти ионы затем бомбардируют мишень, выбивая атомы, которые осаждаются на подложке.

Реактивное распыление

Это вариант, при котором реактивный газ, такой как азот или кислород, намеренно вводится в вакуумную камеру вместе с распыляющим газом. Распыленные атомы металла реагируют с этим газом на пути к подложке, образуя составные пленки, такие как нитрид титана (TiN) или диоксид кремния (SiO₂).

Помимо двух основных: специализированные методы PVD

Хотя другие методы менее распространены, чем испарение или распыление, они предлагают уникальные преимущества для конкретных применений.

Дуговое испарение (катодно-дуговое)

Высокоточная низковольтная электрическая дуга возбуждается на поверхности мишени. Интенсивная энергия дугового пятна непосредственно испаряет материал катода, создавая сильно ионизированную плазму. Это приводит к получению чрезвычайно плотных и хорошо адгезированных покрытий, что делает его идеальным для твердых, износостойких покрытий инструментов.

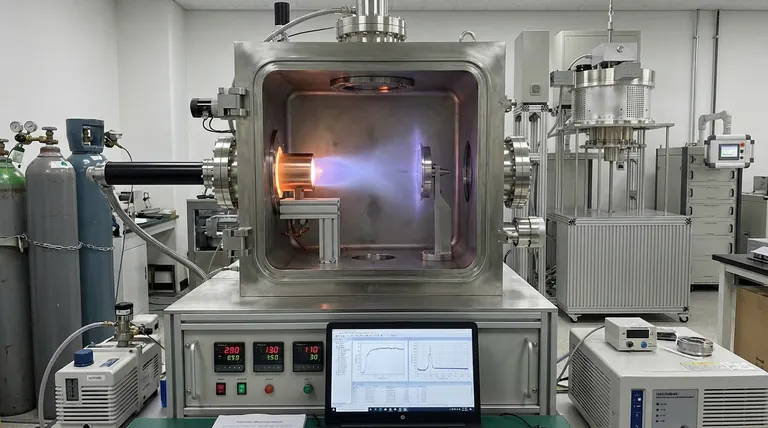

Импульсное лазерное осаждение (PLD)

Мощный импульсный лазер фокусируется на мишени в вакууме. Каждый лазерный импульс абляционно испаряет небольшое количество материала, создавая шлейф плазмы, который осаждается на подложке. PLD является мощным исследовательским инструментом для осаждения сложных материалов с сохранением их химического состава (стехиометрии).

Понимание компромиссов

Ни один метод PVD не является универсально превосходящим. Правильный выбор предполагает баланс между сложностью, стоимостью и желаемым результатом.

Испарение: скорость и простота

Испарение, как правило, быстрее и использует более простое оборудование, чем распыление. Однако осажденные атомы имеют низкую энергию, что может привести к худшей адгезии пленки и более низкой плотности по сравнению с распыленными пленками.

Распыление: контроль и качество

Распыление обеспечивает превосходный контроль над толщиной, однородностью и составом пленки. Более высокая энергия распыленных атомов способствует лучшей адгезии и более плотному росту пленки, что делает его идеальным для оптических и электронных применений. Компромиссом часто являются более низкие скорости осаждения и более сложное оборудование.

Дуговое осаждение: плотность против дефектов

Дуговое осаждение производит частицы с самой высокой энергией, что приводит к исключительно твердым и плотным пленкам. Однако в процессе также могут выбрасываться более крупные скопления атомов или «макрочастицы», которые могут быть нежелательными дефектами в покрытии.

Выбор правильного метода PVD

Цель вашего применения будет определять наиболее подходящую технику.

- Если ваша основная цель — быстрое осаждение простых металлов для отражающих покрытий: Термическое испарение часто является наиболее прямым и экономически эффективным выбором.

- Если ваша основная цель — высококачественные, плотные и однородные пленки для электроники или оптики: Магнетронное распыление обеспечивает превосходный контроль над адгезией и свойствами пленки.

- Если ваша основная цель — создание чрезвычайно твердых, износостойких покрытий для режущих инструментов: Дуговое испарение является ведущим промышленным методом благодаря своей способности производить плотные, долговечные пленки.

- Если ваша основная цель — исследования и разработка новых, сложных оксидных или керамических пленок: Импульсное лазерное осаждение (PLD) предоставляет уникальные возможности для точной передачи состава материала.

В конечном счете, выбор метода PVD заключается в согласовании физики процесса осаждения с требуемыми характеристиками конечной пленки.

Сводная таблица:

| Метод PVD | Механизм испарения | Ключевые характеристики | Лучше всего подходит для |

|---|---|---|---|

| Термическое испарение | Резистивный нагрев | Быстро, просто, экономично | Быстрое осаждение простых металлов (например, Al, Au) |

| Электронно-лучевое испарение | Нагрев электронным лучом | Высокочистые, высокоплавкие материалы | Осаждение высокочистых пленок (например, Ti, керамика) |

| Магнетронное распыление | Ионная бомбардировка (передача импульса) | Превосходный контроль, однородные, плотные пленки | Электроника, оптика, высококачественные покрытия |

| Дуговое испарение | Электрическая дуга | Чрезвычайно плотные, твердые, хорошо адгезированные покрытия | Износостойкие покрытия инструментов |

| Импульсное лазерное осаждение (PLD) | Лазерная абляция | Сохраняет сложный состав материала | НИОКР новых оксидов/керамики |

Готовы выбрать правильный метод PVD для вашей лаборатории? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в PVD. Независимо от того, работаете ли вы над исследованиями тонких пленок, оптическими покрытиями или прочными покрытиями инструментов, наши эксперты помогут вам выбрать идеальную систему для достижения превосходных свойств пленки, таких как адгезия, плотность и чистота. Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Какова частота MPCVD? Руководство по выбору 2,45 ГГц или 915 МГц для вашего применения

- Каковы ограничения бриллиантов? За пределами мифа о совершенстве

- Как работает химическое осаждение из газовой фазы для производства алмазов? Выращивание выращенных в лаборатории алмазов слой за слоем

- Что такое MPCVD? Откройте для себя поатомную точность для получения высокочистых материалов

- Как работает MPCVD? Руководство по низкотемпературному осаждению высококачественных пленок