По своей сути, термическая обработка — это строго контролируемый процесс нагрева и охлаждения материала — чаще всего металла, такого как сталь — для целенаправленного изменения его внутренней структуры. Основными целями являются улучшение конкретных механических свойств, подготовка материала к дальнейшему производству и уточнение его микроструктуры для превосходной и более стабильной производительности. Это позволяет точно адаптировать один базовый материал для широкого спектра требовательных применений.

Термическая обработка — это не просто заключительный этап; это фундаментальный инженерный инструмент, используемый для раскрытия полного потенциала материала, превращения его исходных свойств в конкретные характеристики, необходимые для его предполагаемой функции.

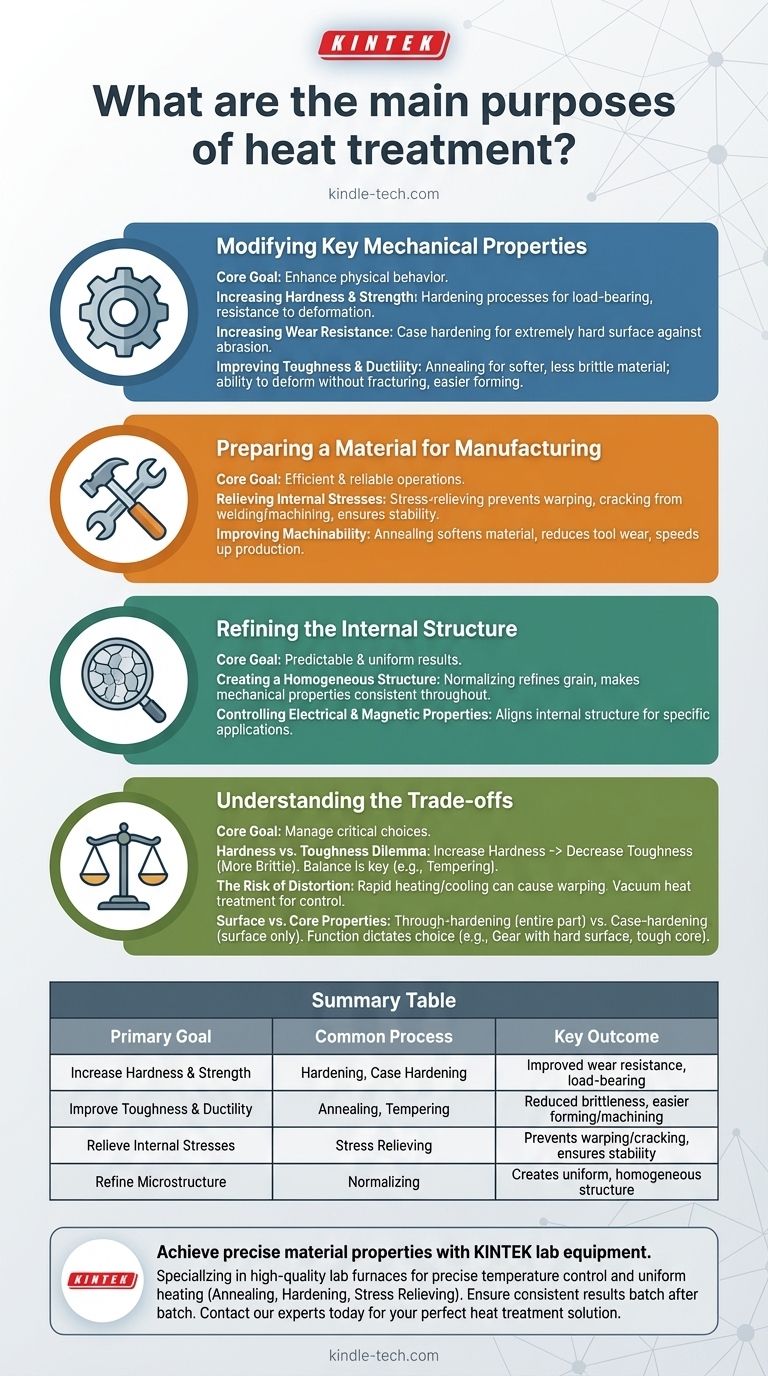

Изменение ключевых механических свойств

Наиболее распространенная причина термической обработки — изменение физического и механического поведения материала для удовлетворения требований конкретного применения.

Повышение твердости и прочности

Процессы упрочнения используются для придания материалу большей прочности и устойчивости к деформации под нагрузкой. Это критически важно для компонентов, которые должны выдерживать значительный вес или напряжение.

Связанная цель — повышение износостойкости. Создавая чрезвычайно твердую поверхность с помощью таких процессов, как цементация, компонент может лучше противостоять истиранию, трению и ударам.

Улучшение ударной вязкости и пластичности

Напротив, некоторые виды термической обработки предназначены для того, чтобы сделать материал более мягким и менее хрупким. Это свойство, известное как ударная вязкость, представляет собой способность материала поглощать энергию и деформироваться без разрушения.

Такие процессы, как отжиг, повышают пластичность, делая материал более легким для изгиба, растяжения или формования в сложные формы без растрескивания.

Подготовка материала к производству

Термическая обработка является критически важным промежуточным этапом, который может сделать последующие производственные операции более эффективными, экономичными и надежными.

Снятие внутренних напряжений

Такие процессы, как сварка, литье и тяжелая механическая обработка, создают значительные внутренние напряжения в материале. Если их не устранить, эти напряжения могут привести к деформации, искажению или даже растрескиванию детали со временем.

Термическая обработка для снятия напряжений мягко нагревает деталь и позволяет ей медленно остывать, снимая эти внутренние напряжения и обеспечивая стабильность размеров.

Улучшение обрабатываемости

Слишком твердый материал может быть трудным, медленным и дорогим в обработке. Отжиг может смягчить материал, облегчая его резку, сверление или фрезерование, что снижает износ инструмента и ускоряет производство.

Уточнение внутренней структуры материала

На микроскопическом уровне термическая обработка манипулирует кристаллической или «зернистой» структурой металла для достижения высокопредсказуемых и однородных результатов.

Создание однородной структуры

Такие процессы, как нормализация, используются для уточнения зернистой структуры материала, делая ее более однородной, или гомогенной.

Однородная структура гарантирует, что механические свойства — такие как прочность и ударная вязкость — будут постоянными по всей детали, устраняя слабые места и улучшая общую надежность.

Контроль электрических и магнитных свойств

Для специализированных применений термическая обработка также может использоваться для улучшения электропроводности или магнитных свойств материала путем выравнивания его внутренней структуры определенным образом.

Понимание компромиссов

Термическая обработка — мощный процесс, но он включает в себя критические компромиссы, которыми необходимо управлять для достижения желаемого результата.

Дилемма твердости против ударной вязкости

Одним из наиболее фундаментальных компромиссов в металлургии является компромисс между твердостью и ударной вязкостью. По мере увеличения твердости материала вы обычно уменьшаете его ударную вязкость, делая его более хрупким и склонным к разрушению.

Успешная термическая обработка часто включает в себя поиск точного баланса, например, при отпуске, когда полностью закаленная деталь слегка смягчается для восстановления необходимого уровня ударной вязкости.

Риск деформации

Быстрые циклы нагрева и охлаждения, присущие термической обработке, могут вызвать деформацию или искажение сложных деталей. Этот риск особенно высок для деталей со сложной геометрией или переменной толщиной.

Современные методы, такие как вакуумная термическая обработка, обеспечивают превосходный контроль над скоростью нагрева и охлаждения, что значительно минимизирует деформацию и обеспечивает точность размеров.

Свойства поверхности против свойств сердцевины

Критически важно различать обработки, которые влияют на всю деталь (сквозная закалка), и те, которые изменяют только поверхность (цементация). Выбор полностью зависит от функции детали. Например, зубчатое колесо нуждается в очень твердой поверхности для сопротивления износу, но в более прочной, более гибкой сердцевине для работы с крутящим моментом без разрушения.

Правильный выбор для вашей цели

Выбор правильного процесса термической обработки необходим для достижения желаемого результата.

- Если ваша основная цель — максимальная прочность и износостойкость: Используйте закалку и отпуск или процесс цементации для создания прочной, несущей поверхности.

- Если ваша основная цель — простота изготовления и формования: Используйте процесс отжига для смягчения материала, увеличения пластичности и подготовки его к штамповке, изгибу или механической обработке.

- Если ваша основная цель — стабильность и надежность компонента: Используйте циклы нормализации или снятия напряжений для гомогенизации внутренней структуры и удаления остаточных напряжений от предыдущих операций.

В конечном итоге, рассмотрение термической обработки как стратегического проектного решения позволяет вам создавать материалы с такими характеристиками, которые иначе были бы невозможны.

Сводная таблица:

| Основная цель | Распространенный процесс термической обработки | Ключевой результат |

|---|---|---|

| Повышение твердости и прочности | Закалка, цементация | Улучшенная износостойкость и несущая способность |

| Улучшение ударной вязкости и пластичности | Отжиг, отпуск | Снижение хрупкости, облегчение формования и механической обработки |

| Снятие внутренних напряжений | Снятие напряжений | Предотвращает деформацию и растрескивание, обеспечивает стабильность размеров |

| Уточнение микроструктуры | Нормализация | Создает однородную, гомогенную структуру для постоянных свойств |

Добейтесь точных свойств материала с помощью правильного лабораторного оборудования.

Правильный процесс термической обработки является основополагающим для производительности вашего материала. KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для надежных циклов термической обработки — от отжига и закалки до снятия напряжений.

Независимо от того, занимаетесь ли вы исследованиями и разработками, контролем качества или производством, наше оборудование поможет вам устранить слабые места, предотвратить деформацию и обеспечить стабильные результаты от партии к партии.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термической обработки для конкретных потребностей вашей лаборатории и раскрыть весь потенциал вашего материала.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов