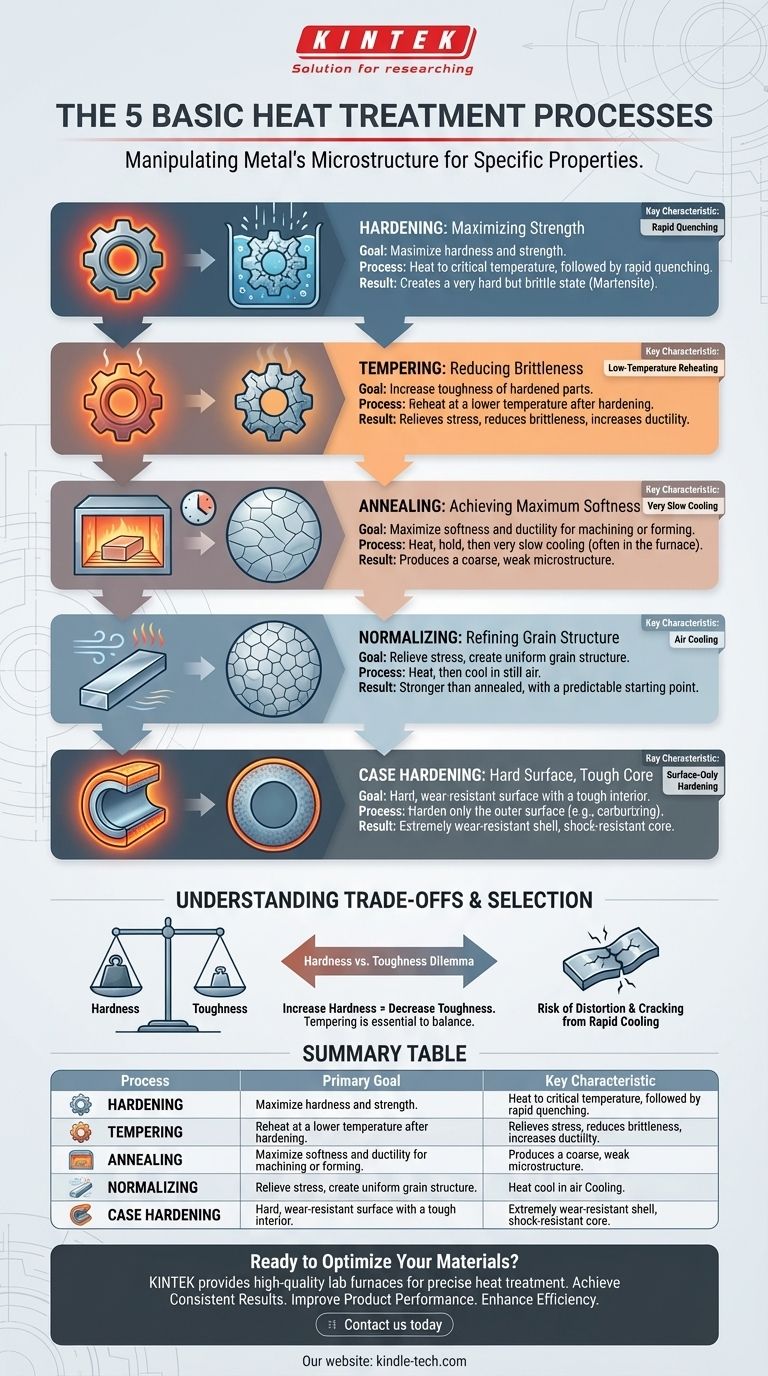

Пять основных процессов термообработки — это закалка, отпуск, отжиг, нормализация и цементация. Каждый процесс включает в себя определенный цикл нагрева и охлаждения, предназначенный для изменения внутренней структуры металла, тем самым достигая определенного набора механических свойств.

Термообработка — это не единичное действие, а набор контролируемых термических процессов. Основной принцип заключается в том, что, точно управляя температурой и скоростью охлаждения, можно фундаментально изменить микроструктуру металла для достижения конкретных целей, таких как повышение твердости, улучшение ударной вязкости или улучшение обрабатываемости.

Цель термообработки: контролируемое преобразование

Термообработка — это практика изменения физических и механических свойств металла без изменения его формы. Это критически важный этап в производстве, который позволяет использовать один и тот же тип стали, например, для совершенно разных применений.

Манипулирование микроструктурой

На микроскопическом уровне металлы состоят из кристаллических структур или «зерен». Размер, форма и состав этих зерен определяют такие свойства, как прочность, пластичность и твердость.

Нагрев и охлаждение металла позволяют этим зернам растворяться и перестраиваться контролируемым образом. Эта способность манипулировать микроструктурой является основой всей термообработки.

Пять основных процессов термообработки

Хотя существует множество специализированных вариаций, почти все термические обработки основаны на этих пяти фундаментальных процессах.

Закалка: максимизация прочности

Цель закалки — сделать металл, обычно сталь, максимально твердым и прочным.

Процесс включает нагрев стали до критической температуры, при которой ее внутренняя структура преобразуется, с последующим быстрым охлаждением, известным как закалка. Это быстрое охлаждение фиксирует структуру в очень твердом, но хрупком состоянии, называемом мартенситом.

Отпуск: снижение хрупкости

Закаленные детали часто слишком хрупки для практического использования. Отпуск — это вторичный процесс, выполняемый сразу после закалки для повышения ударной вязкости.

Деталь повторно нагревается до гораздо более низкой температуры, выдерживается в течение определенного времени, а затем охлаждается. Этот процесс снимает внутренние напряжения и снижает некоторую твердость, но значительно увеличивает пластичность материала и его сопротивление ударам.

Отжиг: достижение максимальной мягкости

Отжиг — это процесс, используемый для того, чтобы сделать металл максимально мягким и пластичным. Это часто делается для облегчения механической обработки, штамповки или формовки материала.

Он включает нагрев металла, выдержку его при этой температуре, а затем очень медленное охлаждение, часто путем оставления его внутри изолированной печи по мере ее остывания. Это медленное охлаждение приводит к образованию крупнозернистой и слабой микроструктуры.

Нормализация: улучшение зернистой структуры

Нормализация используется для снятия внутренних напряжений, вызванных такими процессами, как ковка или сварка, и для создания более однородной и мелкозернистой структуры.

Процесс аналогичен отжигу, но охлаждение происходит быстрее, позволяя детали остывать на неподвижном воздухе. Это приводит к получению материала, который прочнее и тверже, чем отожженная деталь, но не так тверд, как закаленная. Он обеспечивает предсказуемую и последовательную отправную точку для дальнейшего производства.

Цементация: твердая поверхность на прочном сердечнике

Цементация, также известная как поверхностная закалка, представляет собой категорию процессов, используемых для закалки только внешней поверхности детали, оставляя внутренний сердечник мягким и прочным.

Это создает деталь с чрезвычайно износостойкой внешней оболочкой и ударопрочным внутренним слоем. Распространенные методы включают цементацию, при которой углерод диффундирует в поверхность низкоуглеродистой стали перед процессом закалки.

Понимание присущих компромиссов

Выбор процесса термообработки требует понимания баланса между конкурирующими свойствами. Ни один процесс не может максимизировать все желаемые характеристики.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс в термообработке. По мере увеличения твердости материала (его сопротивления царапинам и вдавливанию) вы почти всегда уменьшаете его ударную вязкость (его способность поглощать энергию и сопротивляться разрушению).

Процесс закалки создает максимальную твердость, но также и максимальную хрупкость. Отпуск является важным шагом для преднамеренного жертвования некоторой твердостью, чтобы восстановить необходимую ударную вязкость для применения.

Риск деформации и растрескивания

Быстрые изменения температуры, связанные с термообработкой, особенно этап закалки, вызывают значительные внутренние напряжения.

Это напряжение может привести к деформации, искривлению или даже растрескиванию деталей, если им не управлять должным образом. Геометрия детали и интенсивность закалки являются критическими факторами.

Соображения стоимости и времени

Процессы, требующие очень медленного охлаждения, такие как отжиг, занимают время печи и могут быть дорогостоящими.

Сложные установки для закалки и вторичный этап отпуска также увеличивают общую стоимость и сложность изготовления готовой детали. Выбор процесса должен быть оправдан требованиями к производительности компонента.

Выбор правильного процесса для вашей цели

Ваш выбор полностью зависит от конечных свойств, которые требуются вашему компоненту.

- Если ваша основная цель — максимальная износостойкость и прочность: Начните с закалки, сразу же за которой следует отпуск для достижения желаемой ударной вязкости.

- Если ваша основная цель — облегчить механическую обработку или формовку детали: Выберите отжиг для максимально мягкого состояния.

- Если ваша основная цель — снятие напряжений и обеспечение однородности материала: Нормализация — наиболее эффективный и действенный выбор.

- Если ваша основная цель — прочная поверхность с ударопрочным сердечником: Вам нужен процесс цементации для создания этого двойного свойства.

В конечном итоге, выбор правильной термообработки заключается в сопоставлении процесса с инженерной задачей, которую вам нужно решить.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Закалка | Максимизация прочности и твердости | Быстрое охлаждение |

| Отпуск | Снижение хрупкости, повышение ударной вязкости | Повторный нагрев при низкой температуре |

| Отжиг | Максимизация мягкости и пластичности | Очень медленное охлаждение |

| Нормализация | Снятие напряжений, улучшение зернистой структуры | Охлаждение на воздухе |

| Цементация | Твердая поверхность, прочный сердечник | Закалка только поверхности |

Готовы оптимизировать свои материалы с помощью точной термообработки?

Правильный процесс термообработки имеет решающее значение для достижения точных механических свойств, необходимых вашим компонентам. KINTEK специализируется на предоставлении высококачественных лабораторных печей и оборудования, необходимых для точной закалки, отпуска, отжига и многого другого.

Мы помогаем лабораториям и производителям, таким как вы:

- Достигать стабильных результатов с надежным, точным контролем температуры.

- Улучшать производительность продукта путем выбора и применения оптимального цикла термообработки.

- Повышать эффективность с помощью долговечного оборудования, разработанного для ваших конкретных применений.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить потребности вашей лаборатории. Наши эксперты помогут вам выбрать идеальное оборудование для освоения пяти основных процессов и продвижения ваших проектов в области материаловедения.

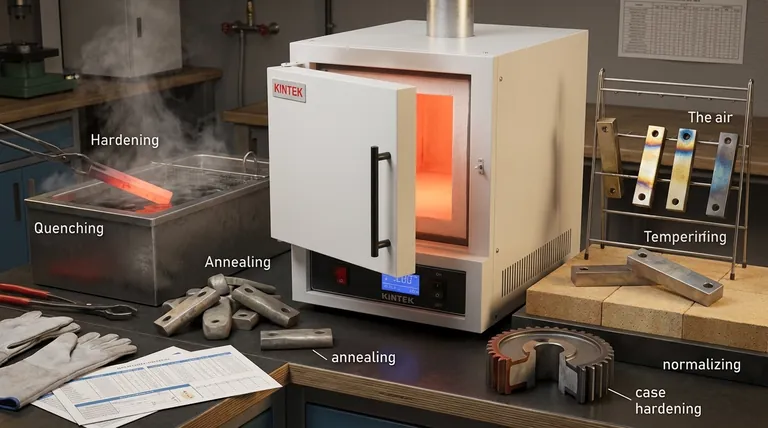

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Как определяется содержание золы в муфельной печи? Освойте метод гравиметрического анализа

- Что такое прокаливание в муфельной печи? Руководство по точному анализу неорганического содержания

- Каковы условия эксплуатации муфельной печи? Обеспечьте безопасность, производительность и долговечность

- В чем разница между муфельной печью и обычной печью? Обеспечение чистоты образца с помощью косвенного нагрева

- Насколько точна муфельная печь? Достижение контроля ±1°C и однородности ±2°C