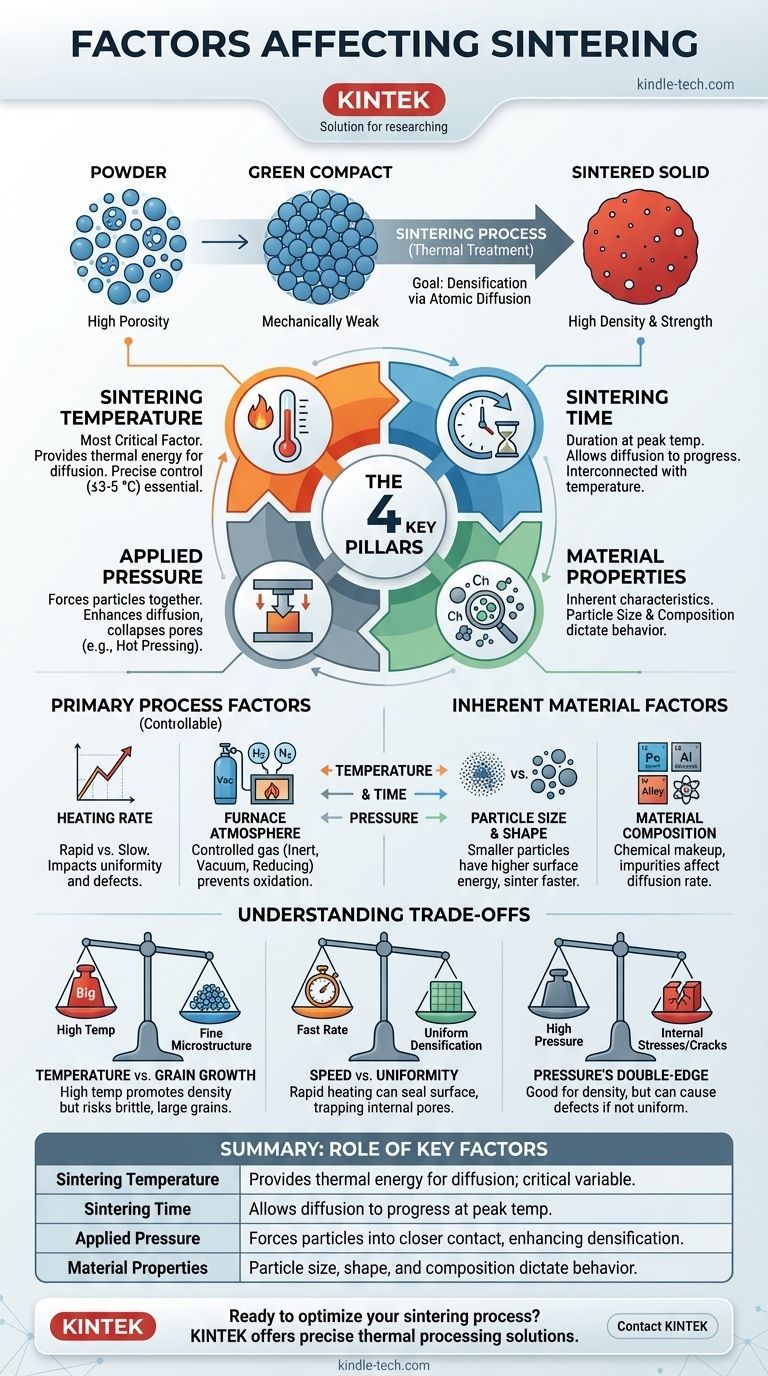

В своей основе процесс спекания регулируется четырьмя ключевыми элементами. Это температура спекания, время выдержки при этой температуре, приложенное давление и присущие самому материалу характеристики, включая размер частиц и состав. Эти факторы действуют совместно, контролируя атомную диффузию, которая сплавляет порошок в плотную твердую массу.

Спекание — это не просто процесс нагрева; это точное манипулирование энергией и свойствами материала для контроля движения атомов. Конечная цель состоит в устранении пустых пространств (пористости) между исходными частицами, и каждый фактор служит критическим рычагом для достижения желаемой плотности и прочности в конечном продукте.

Основной механизм спекания

Прежде чем рассматривать факторы, важно понять фундаментальную цель процесса.

Что такое спекание?

Спекание — это термическая обработка, которая превращает совокупность порошковых частиц в твердый, когерентный объект. Это достигается путем нагрева при температуре ниже точки плавления материала.

Вместо плавления атомы в точках контакта между частицами диффундируют через границы. Эта атомная миграция постепенно заполняет пустоты между частицами, сплавляя их вместе.

Цель: от порошка к твердому телу

Основная цель — уплотнение. Процесс начинается с прессованного «сырца», который является пористым и механически слабым. Спекание направлено на устранение этой пористости, что приводит к усадке детали и увеличению ее плотности, значительно улучшая ее прочность и другие свойства материала.

Основные факторы процесса

Это переменные, которые вы можете напрямую контролировать во время производственного цикла. Они являются наиболее мощными инструментами для влияния на конечный результат.

Температура спекания

Это, пожалуй, самый критический фактор. Температура обеспечивает тепловую энергию, необходимую для атомной диффузии. Более высокие температуры значительно ускоряют этот процесс.

Однако контроль должен быть исключительно точным. Как отмечается в производственных рекомендациях, температура часто не может отклоняться более чем на ±3-5 °C, поскольку даже небольшие колебания могут кардинально изменить конечные свойства.

Время спекания

Время — это вторая половина уравнения энергии. Оно относится к продолжительности, в течение которой материал выдерживается при пиковой температуре спекания.

Более длительное время позволяет процессу диффузии продвигаться дальше, что приводит к большему уплотнению и устранению пор. Температура и время глубоко взаимосвязаны; немного более низкая температура может дать тот же результат, что и более высокая, если время выдержки увеличено.

Приложенное давление

Давление физически заставляет частицы вступать в более тесный контакт, что усиливает процесс диффузии и помогает схлопывать поры. Оно применяется во время начального прессования «сырца», а иногда и во время самого цикла нагрева в таких процессах, как горячее прессование.

Эта механическая помощь может значительно ускорить уплотнение и позволить использовать более низкие температуры спекания.

Скорость нагрева

Скорость, с которой материал нагревается до температуры спекания, также является ключевой переменной. Быстрая скорость нагрева иногда может быть полезной, но она также рискует задерживать газы внутри материала или создавать термические напряжения.

Контролируемая, более медленная скорость нагрева обеспечивает более равномерное уплотнение и помогает предотвратить внутренние дефекты.

Атмосфера печи

Состав газа внутри печи для спекания имеет решающее значение. Контролируемая атмосфера (например, инертный газ, вакуум или восстановительный газ, такой как водород) используется для предотвращения окисления или других нежелательных химических реакций с материалом, которые могут поставить под угрозу его целостность.

Внутренние факторы материала

Это свойства исходного порошка, которые определяются до начала процесса спекания.

Размер и форма частиц

Меньшие частицы обладают более высоким отношением площади поверхности к объему. Эта высокая поверхностная энергия обеспечивает более сильную движущую силу для диффузии, позволяя меньшим порошкам спекаться быстрее и при более низких температурах, чем более крупным.

Состав материала

Химический состав порошка является фундаментальным. Скорость атомной диффузии сильно варьируется между различными материалами. Кроме того, присутствие примесей или легирующих элементов может как ускорять, так и замедлять процесс спекания. Однородный состав жизненно важен для равномерного уплотнения.

Понимание компромиссов

Оптимизация спекания — это баланс. Доведение одного фактора до крайности часто создает негативные последствия в другом.

Температура против роста зерна

Хотя высокие температуры способствуют плотности, они также способствуют росту зерна. Если зерна становятся слишком большими, материал может стать хрупким, даже если он полностью плотный. Идеальный процесс достигает высокой плотности, сохраняя при этом тонкую, контролируемую зернистую структуру.

Скорость против однородности

Использование очень высокой скорости нагрева для сокращения времени цикла может быть эффективным, но оно также может привести к уплотнению и герметизации поверхности детали до того, как внутренние поры успеют выйти. Это может привести к плотной внешней оболочке с пористой, более слабой внутренней частью.

Парадокс давления

Высокое давление отлично подходит для уплотнения, но оно также может вызывать внутренние напряжения или растрескивание, если не применяется равномерно. Конструкция формы и матрицы, используемых для создания сырца, имеет решающее значение для управления этим.

Оптимизация спекания для вашей цели

«Лучшие» параметры полностью зависят от желаемого результата для конечного компонента.

- Если ваша основная цель — максимальная плотность и прочность: Отдавайте предпочтение меньшим размерам частиц и более высоким температурам, но тщательно управляйте временем выдержки, чтобы предотвратить чрезмерный рост зерна.

- Если ваша основная цель — сохранение тонкой микроструктуры для конкретных свойств (например, магнитных, оптических): Рассмотрите возможность использования более низких температур в течение более длительного времени или изучения передовых методов, таких как искровое плазменное спекание (SPS), которые используют быстрый нагрев для ограничения роста зерна.

- Если ваша основная цель — экономичное, крупносерийное производство: Цель состоит в том, чтобы найти оптимальный баланс между температурой и временем, чтобы минимизировать потребление энергии и время цикла, при этом соответствуя минимальным требуемым эксплуатационным характеристикам.

В конечном счете, освоение спекания происходит из понимания того, что эти факторы образуют взаимосвязанную систему, которая должна быть точно сбалансирована для проектирования конечного материала.

Сводная таблица:

| Фактор | Роль в процессе спекания |

|---|---|

| Температура спекания | Обеспечивает тепловую энергию для атомной диффузии; наиболее критическая переменная. |

| Время спекания | Продолжительность при пиковой температуре; позволяет процессу диффузии прогрессировать. |

| Приложенное давление | Принуждает частицы к более тесному контакту, усиливая уплотнение. |

| Свойства материала | Размер, форма и состав частиц определяют поведение при спекании. |

Готовы оптимизировать процесс спекания для превосходных характеристик материала? Точный контроль температуры, времени и атмосферы имеет решающее значение для достижения требуемой плотности, прочности и микроструктуры. KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании для спекания, предлагая точные решения для термической обработки, необходимые вашей лаборатории. Позвольте нашим экспертам помочь вам выбрать правильное оборудование для освоения этих ключевых переменных. Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и цели!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каково применение горячего изостатического прессования? Достижение безупречной целостности материала для требовательных применений

- Каковы свойства процесса спекания? Получение высокопрочных, сложных деталей из порошка

- Каковы компоненты ротационного испарителя? Освоение бережного испарения для чувствительных соединений

- Может ли реакция иметь несколько типов реакции? Понимание закономерностей и процессов

- Почему для подготовки исходных материалов фторидной солевой системы LiF-ThF4 требуется перчаточный бокс с высокой чистотой аргона?

- Как уменьшить пористость при спекании? Оптимизируйте свой процесс для достижения максимальной плотности

- Какие виды пластика можно использовать для пиролиза? Превратите низкоценные отходы в ценные ресурсы

- Влияние давления на распыление: контроль плотности и качества пленки