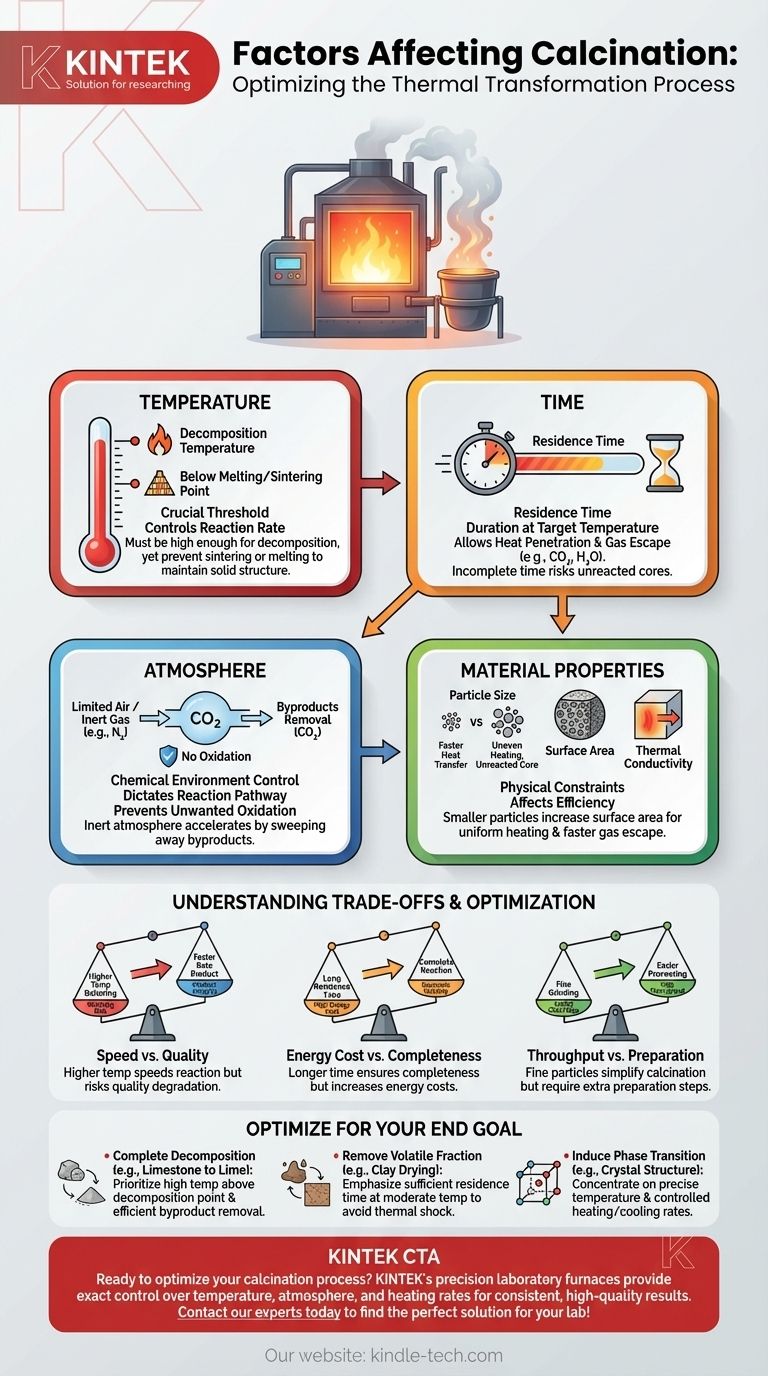

Успех любого процесса кальцинации зависит от точного контроля четырех основных факторов: температуры, времени, окружающей атмосферы и физических свойств самого материала. Кальцинация — это термическая обработка, предназначенная для вызывания химического или физического изменения в твердом теле, такого как термическое разложение или удаление летучих компонентов, путем нагревания его до высокой температуры, но ниже точки плавления.

Кальцинация — это не просто нагревание материала. Это контролируемый баланс между температурой, временем и атмосферой для достижения определенной трансформации химического состава или физической структуры материала без его разрушения.

Основные рычаги: температура и время

Самые фундаментальные параметры, которые вы можете контролировать при кальцинации, — это насколько сильно вы нагреваете материал и как долго вы его там держите. Эти два фактора неразрывно связаны.

Достижение пороговой температуры

Каждая реакция кальцинации, будь то удаление воды или разложение карбоната, имеет определенную температуру разложения. Ниже этой температуры реакция не будет протекать со значимой скоростью.

Цель состоит в том, чтобы работать значительно выше этого минимального порога для обеспечения практической скорости реакции, но всегда оставаться безопасно ниже точки плавления или спекания материала, чтобы сохранить его твердую структуру.

Важность времени выдержки

Время выдержки — это продолжительность, в течение которой материал поддерживается при целевой температуре кальцинации. Короткое время выдержки может привести к неполной реакции, оставляя некальцинированное ядро внутри частиц.

Должно быть отведено достаточно времени для проникновения тепла во весь объем материала и для выхода любых газообразных побочных продуктов (таких как CO₂ или H₂O).

Влияние скорости нагрева

Скорость, с которой материал доводится до целевой температуры, также может влиять на конечный продукт. Быстрая скорость нагрева может вызвать термический шок и разрушение некоторых материалов или привести к нежелательным фазовым переходам.

Химическая среда: контроль атмосферы

Определение кальцинации указывает «в отсутствие или при ограниченном доступе воздуха» по критической причине. Газ, окружающий материал, определяет химические возможности.

Определение пути реакции

Состав атмосферы печи напрямую влияет на химическое равновесие. Например, кальцинация известняка (CaCO₃ → CaO + CO₂) движется вперед за счет непрерывного удаления образующегося газа CO₂.

Если в атмосфере высокая концентрация CO₂, это может замедлить или даже обратить реакцию. И наоборот, использование инертной атмосферы, такой как азот, может помочь удалить побочные продукты и ускорить процесс.

Предотвращение нежелательного окисления

«Ограниченный доступ воздуха» имеет решающее значение при работе с материалами, которые могут окисляться. Контролируя количество кислорода, можно предотвратить нежелательные побочные реакции, которые изменили бы химическую природу конечного продукта.

Физические ограничения: свойства материала

Присущие обрабатываемому твердому телу характеристики накладывают фундаментальные ограничения на работу и определяют, как оно будет реагировать на тепло.

Размер частиц и площадь поверхности

Меньшие частицы имеют гораздо более высокое отношение площади поверхности к объему. Это обеспечивает более быструю и равномерную передачу тепла внутрь частицы и более легкий выход летучих газов.

Крупные частицы нагреваются неравномерно, часто приводя к полностью кальцинированной внешней оболочке, но не прореагировавшему ядру. Это одна из наиболее частых причин сбоев процесса.

Внутренние тепловые свойства

Теплопроводность материала определяет, как быстро тепло может распространяться от поверхности к ядру. Материалы с низкой теплопроводностью гораздо труднее полностью кальцинировать, особенно при больших размерах частиц.

Понимание компромиссов

Оптимизация процесса кальцинации всегда включает балансирование конкурирующих приоритетов. Понимание этих компромиссов является ключом к эффективной и действенной работе.

Скорость против качества

Повышение температуры ускорит реакцию, но также увеличит риск спекания (слипания частиц) или локального плавления. Это может ухудшить качество конечного продукта и повредить оборудование.

Энергозатраты против полноты

Выдерживание материала при высокой температуре в течение очень длительного времени выдержки может гарантировать полную реакцию. Однако это сопряжено со значительными затратами энергии, что напрямую влияет на экономическую целесообразность процесса.

Производительность против подготовки

Использование очень мелких частиц значительно упрощает и ускоряет кальцинацию. Однако процесс измельчения материала до такого размера добавляет значительные затраты и дополнительный этап (и потенциальное узкое место) к общей операции.

Оптимизация кальцинации для вашей цели

Идеальные настройки полностью зависят от желаемого результата. Используйте свою конечную цель, чтобы определить, каким факторам отдать приоритет.

- Если ваша основная цель — полное термическое разложение (например, известняка в известь): Приоритет отдается достижению температуры значительно выше точки разложения при обеспечении эффективного удаления газообразных побочных продуктов.

- Если ваша основная цель — удаление летучей фракции (например, воды из глины): Акцент делается на достаточном времени выдержки при умеренной температуре для удаления летучих веществ без термического шока или нежелательных фазовых изменений.

- Если ваша основная цель — вызвать фазовый переход (например, создание определенной кристаллической структуры): Сосредоточьтесь на точном контроле температуры и четко определенной скорости нагрева и охлаждения, так как это будет определять конечную кристаллическую форму.

Овладение кальцинацией означает понимание ее как системы, где каждый из этих факторов влияет на другие для обеспечения специфической трансформации материала.

Сводная таблица:

| Фактор | Ключевое соображение | Влияние на процесс |

|---|---|---|

| Температура | Должна превышать температуру разложения, но оставаться ниже точки плавления. | Контролирует скорость и полноту реакции. |

| Время | Время выдержки должно обеспечивать проникновение тепла и выход газа. | Определяет равномерность и тщательность реакции. |

| Атмосфера | Ограниченный доступ воздуха или инертный газ для контроля химических путей. | Предотвращает нежелательное окисление и удаляет побочные продукты. |

| Свойства материала | Размер частиц, площадь поверхности и теплопроводность. | Влияет на эффективность теплопередачи и скорость реакции. |

Готовы оптимизировать свой процесс кальцинации? Точные лабораторные печи KINTEK обеспечивают точный контроль температуры, атмосферы и скорости нагрева, необходимый для достижения стабильных, высококачественных результатов. Независимо от того, разлагаете ли вы карбонаты, удаляете летучие вещества или вызываете фазовые переходы, наше оборудование разработано для надежности и эффективности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Трехмерный электромагнитный просеивающий прибор

Люди также спрашивают

- Что такое температурная зона печи? Освоение термического пути для вашего материала

- Каков процесс регенерации активированного угля? Восстановите отработанный уголь для экономичного и устойчивого использования

- Каковы два компонента перемещения материала внутри вращающегося цилиндра? Оптимизируйте производительность вашей печи и сушилки

- Пиролиз — это просто сжигание? Раскрываем ключевые различия в термических процессах

- Какой из следующих процессов является примером кальцинации? Руководство по термическому разложению

- Как регенерировать активированный уголь? Освойте 3-стадийный термический процесс для экономии средств

- Каков процесс работы вращающейся печи? Достижение точной трансформации промышленных материалов

- Каковы методы пиролиза для производства древесного угля и биоугля? Объяснение медленного и быстрого пиролиза