Наиболее распространенными примерами физического осаждения из паровой фазы (PVD) являются магнетронное напыление (sputter deposition), термическое испарение и ионное нанесение покрытий (ion plating). Все это вакуумные процессы, используемые для создания высокоэффективных тонких пленок. Они достигают этого путем преобразования твердого исходного материала в пар, его транспортировки через вакуумную камеру и осаждения на поверхности целевого компонента, известного как подложка.

Ключ к пониманию PVD заключается не в запоминании списка методов, а в признании того, что все они следуют одному и тому же основному принципу: физическому перемещению материала от источника к подложке без химических реакций. Конкретные примеры просто представляют собой различные методы достижения начального этапа испарения.

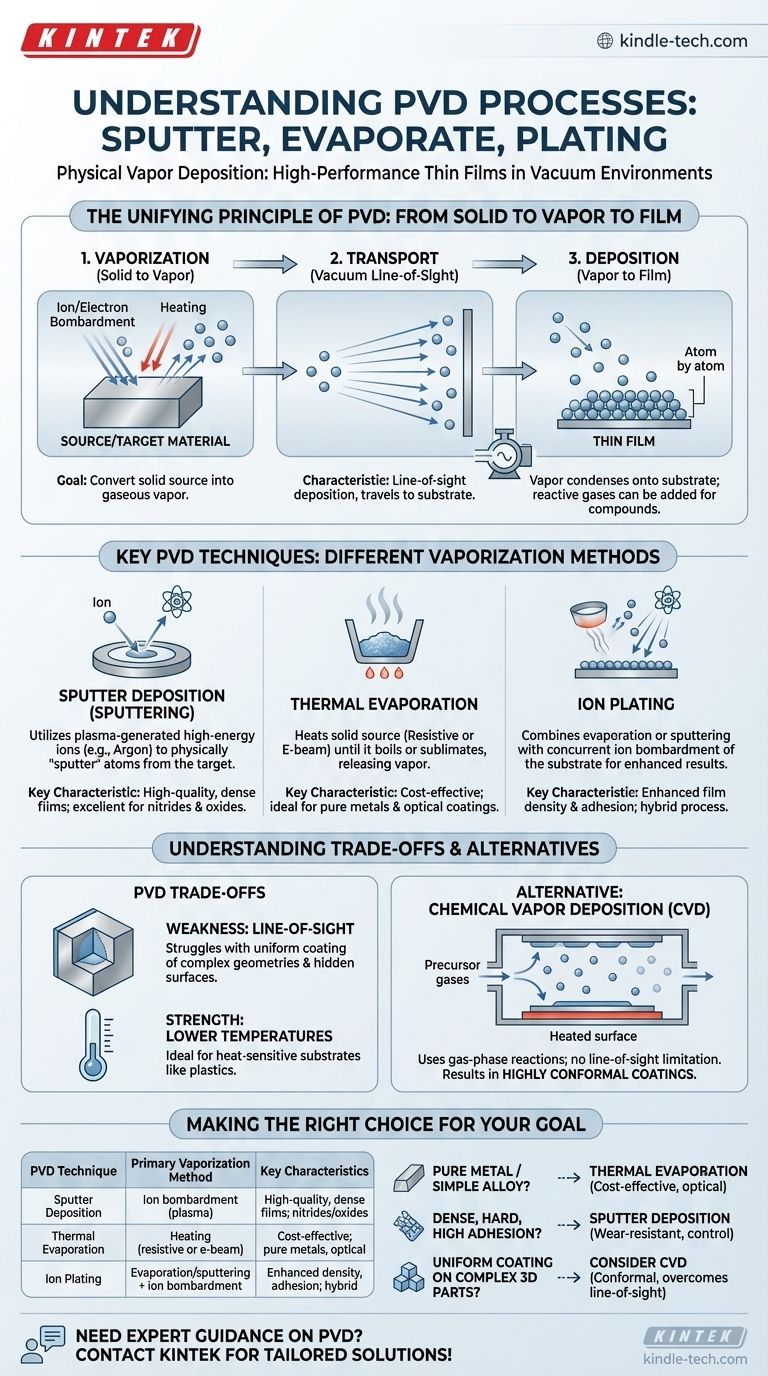

Объединяющий принцип PVD: от твердого тела к пару к пленке

Каждый процесс PVD, независимо от конкретной техники, по сути состоит из трех критических стадий, которые происходят в условиях высокого вакуума. Вакуум необходим для предотвращения столкновения и реакции испаренного материала покрытия с молекулами воздуха.

Стадия 1: Испарение

Это этап, на котором различаются различные методы PVD. Цель состоит в том, чтобы преобразовать твердый исходный материал, называемый «мишенью» или «источником», в газообразный пар. Это достигается путем бомбардировки материала источником высокой энергии, таким как ионы или электроны, или его нагревом до испарения.

Стадия 2: Транспортировка

После испарения атомы или молекулы пленочного материала перемещаются через вакуумную камеру. Это путешествие, как правило, происходит по прямой линии, что является определяющей характеристикой PVD, известной как осаждение «прямой видимости» (line-of-sight).

Стадия 3: Осаждение

Когда испаренный материал достигает подложки (покрываемой детали), он конденсируется обратно в твердое состояние. Этот процесс накапливается атом за атомом, образуя тонкую, высокоадгезионную пленку на поверхности подложки. В некоторых случаях вводится реактивный газ, такой как азот, для формирования композитных покрытий, например, нитрида титана.

Подробный обзор ключевых методов PVD

«Примеры» PVD — это, по сути, просто различные методы выполнения стадии испарения. Двумя наиболее доминирующими методами являются магнетронное напыление и испарение.

Магнетронное напыление (Sputtering)

Магнетронное напыление, пожалуй, является наиболее универсальным и широко используемым процессом PVD. Он включает создание плазмы, как правило, из инертного газа, такого как Аргон.

Плазма генерирует высокоэнергетические ионы, которые ускоряются к исходному материалу (мишени). Когда эти ионы ударяют по мишени, они физически выбивают, или «распыляют» (sputter), атомы из исходного материала, выбрасывая их в вакуумную камеру, как бильярдные шары. Затем эти распыленные атомы осаждаются на подложке.

Термическое испарение

Термическое испарение — более простой процесс. Твердый исходный материал нагревается в вакууме до тех пор, пока он не начнет кипеть или сублимировать, выделяя пар.

Нагрев обычно осуществляется одним из двух способов: либо путем пропускания высокого тока через резистивный элемент, удерживающий материал (резистивный нагрев), либо путем бомбардировки его высокоэнергетическим электронным пучком (испарение электронным пучком). Затем этот пар перемещается к подложке и конденсируется.

Ионное нанесение покрытий (Ion Plating)

Ионное нанесение покрытий — это усовершенствованный процесс PVD, который сочетает элементы либо испарения, либо напыления с одновременной ионной бомбардировкой подложки. Приложение высокого отрицательного напряжения к подложке притягивает положительно заряженные ионы из плазмы, что приводит к образованию более плотной и адгезионной пленки по мере ее формирования.

Понимание компромиссов

Ни один метод не является универсально превосходящим. Выбор метода PVD — или вообще использования PVD — зависит от желаемого результата и ограничений применения. Основной альтернативой PVD является химическое осаждение из паровой фазы (CVD).

Слабость PVD: Прямая видимость

Поскольку PVD основан на физической транспортировке атомов по прямой линии, ему трудно равномерно покрывать сложные трехмерные формы со скрытыми поверхностями или глубокими трещинами. Покрытие будет самым толстым на поверхностях, обращенных непосредственно к источнику, и самым тонким или отсутствующим в затененных областях.

Сила PVD: Более низкие температуры

Процессы PVD могут проводиться при относительно низких температурах. Это делает их идеальными для нанесения покрытий на подложки, которые не выдерживают высокой температуры, необходимой для многих процессов CVD, такие как пластик или определенные термообработанные металлические сплавы.

Когда следует рассмотреть химическое осаждение из паровой фазы (CVD)

CVD не имеет ограничения прямой видимости. При CVD прекурсорные газы поступают в камеру и реагируют на горячей поверхности подложки с образованием пленки. Это позволяет газу проникать в сложные геометрии, в результате чего получается высоко конформное покрытие, равномерное по всем поверхностям.

Выбор правильного варианта для вашей цели

Выбор правильного метода требует баланса между свойствами желаемой пленки, геометрией детали и природой материала подложки.

- Если ваш основной фокус — нанесение чистого металла или простого сплава: Термическое испарение часто является прямым и экономичным методом, особенно для оптических покрытий.

- Если ваш основной фокус — создание очень плотной, твердой или высокоадгезионной пленки (например, нитрида или оксида): Магнетронное напыление обеспечивает превосходный контроль процесса и приводит к получению более качественных пленок для применений, требующих износостойкости.

- Если ваш основной фокус — достижение идеально равномерного покрытия на сложной 3D-детали: Вам следует изучить химическое осаждение из паровой фазы (CVD), поскольку его газофазная природа преодолевает ограничения прямой видимости PVD.

В конечном счете, выбор правильного метода зависит от четкого понимания вашего материала, подложки и желаемых свойств пленки.

Сводная таблица:

| Метод PVD | Основной метод испарения | Ключевые характеристики |

|---|---|---|

| Магнетронное напыление | Ионная бомбардировка (плазма) | Высококачественные, плотные пленки; отлично подходит для нитридов/оксидов |

| Термическое испарение | Нагрев (резистивный или электронным пучком) | Экономичность; идеально подходит для чистых металлов и оптических покрытий |

| Ионное нанесение покрытий | Испарение/напыление + ионная бомбардировка | Улучшенная плотность и адгезия пленки; гибридный процесс |

Нужна экспертная помощь в выборе правильного процесса PVD для конкретного применения вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для ваших потребностей в нанесении тонких пленок. Наш опыт гарантирует достижение оптимальной производительности покрытия, будь то износостойкость, оптические свойства или материаловедение. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Испарительная лодочка для органических веществ

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок