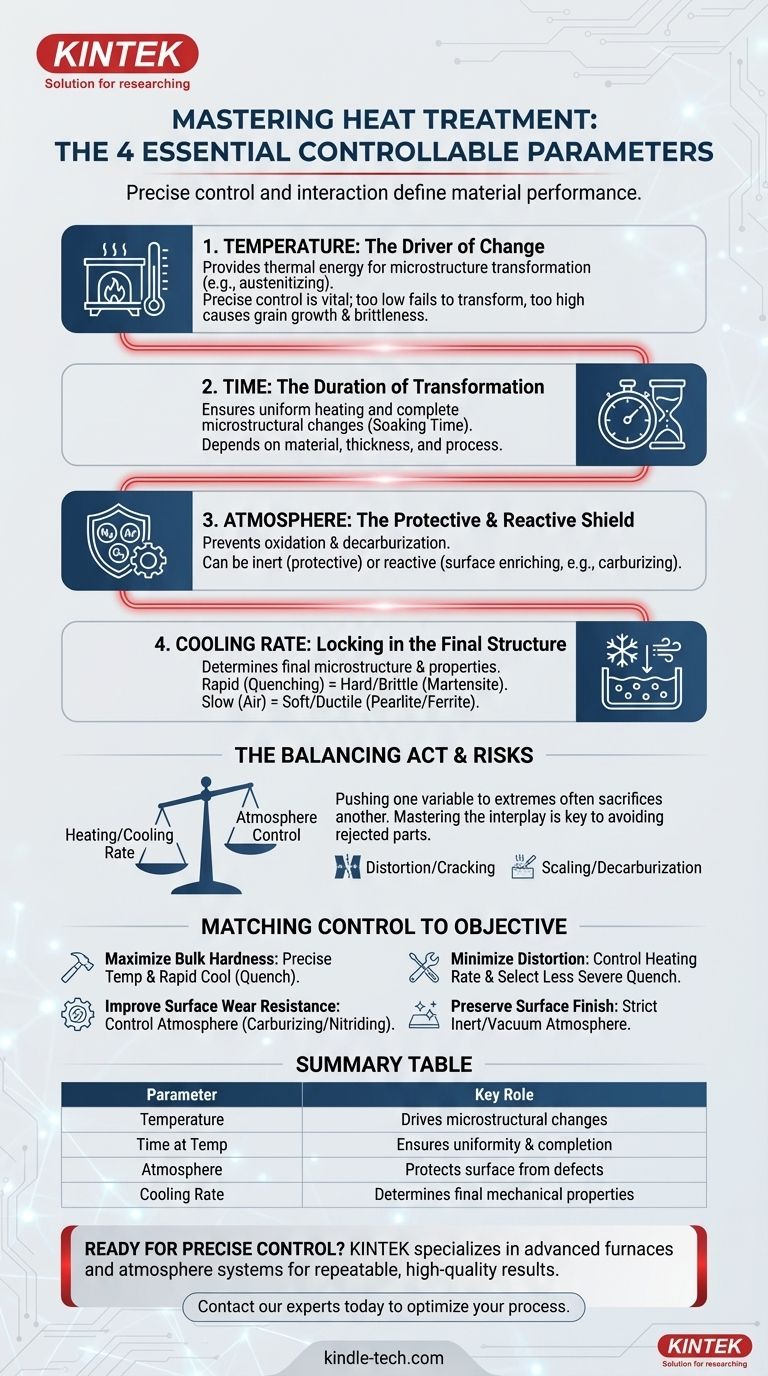

По своей сути, управление процессом термообработки основывается на целенаправленном манипулировании четырьмя фундаментальными параметрами. Основными контролируемыми параметрами в любой термообработке являются температура, время выдержки при температуре, окружающая атмосфера и скорость охлаждения. Эти четыре переменные работают согласованно, чтобы фундаментально изменить микроструктуру материала, что, в свою очередь, определяет его конечные механические свойства, такие как твердость, прочность и износостойкость.

Конечная цель состоит не просто в контроле этих параметров по отдельности, а в освоении их взаимодействия. Истинный контроль процесса означает понимание того, как это взаимодействие превращает сырье в компонент с точными, воспроизводимыми и предсказуемыми эксплуатационными характеристиками.

Четыре столпа контроля термообработки

Для достижения желаемого результата необходимо иметь независимый и точный контроль над каждой из четырех основных переменных. Каждая из них играет отдельную и критически важную роль в окончательном преобразовании материала.

Температура: Двигатель изменений

Температура обеспечивает необходимую тепловую энергию для инициирования изменений в кристаллической структуре материала (микроструктуре). Для сталей это часто означает нагрев выше критической температуры превращения (температуры аустенитизации) для создания однородной исходной структуры.

Точный контроль температуры не подлежит обсуждению. Слишком низкая температура не приведет к желаемому превращению; слишком высокая температура чревата нежелательными эффектами, такими как рост зерна, что может сделать материал хрупким.

Время: Продолжительность трансформации

После достижения целевой температуры материал выдерживается при ней в течение определенного времени, часто называемого временем выдержки. Это обеспечивает две вещи: температура становится равномерной по всей детали, и микроструктурные превращения имеют достаточно времени для завершения.

Требуемое время сильно зависит от состава материала, толщины поперечного сечения детали и выполняемого процесса.

Атмосфера: Защитный и реактивный экран

Атмосфера внутри печи является критическим, но часто упускаемым из виду параметром. Ее основная роль может быть либо защитной, либо реактивной. Неконтролируемая атмосфера (например, открытый воздух) вызовет окисление (образование окалины) и обезуглероживание (потерю углерода с поверхности), повреждая деталь.

Контролируемая атмосфера, как отмечается в источниках, предотвращает эти проблемы. Она может быть инертной (например, азот или аргон) для простой защиты поверхности, или это может быть тщательно разработанная смесь газов, предназначенная для активного изменения химии поверхности, например, в процессах цементации, которые добавляют углерод для увеличения поверхностной твердости.

Скорость охлаждения: Фиксация окончательной структуры

Скорость, с которой деталь охлаждается от температуры обработки, определяет ее окончательную микроструктуру и, следовательно, ее свойства. Это, пожалуй, самый драматичный этап процесса.

Очень быстрое охлаждение, известное как закалка (в масле, воде или полимере), может зафиксировать материал в твердом, хрупком состоянии (мартенсит). Медленное охлаждение, например, на неподвижном воздухе, приведет к гораздо более мягкой, более пластичной структуре (перлит или феррит).

Понимание компромиссов и рисков

Контроль этих параметров — это балансирование. Доведение одной переменной до крайности для максимизации одного свойства часто происходит за счет другого и сопряжено со значительными рисками.

Риск плохого контроля атмосферы

Неспособность контролировать атмосферу печи — это прямой путь к браку деталей. Нежелательные реакции с воздухом приводят к образованию окалины, которая портит чистоту поверхности и точность размеров, и обезуглероживанию, которое создает мягкий поверхностный слой, резко снижающий износостойкость и усталостную прочность.

Достижение точного контроля содержания углерода на поверхности является ключевым преимуществом современной термообработки, напрямую улучшающим производительность и срок службы компонента.

Баланс нагрева и охлаждения

Слишком быстрый нагрев детали может вызвать термическое напряжение, приводящее к деформации или даже растрескиванию до того, как она достигнет стадии закалки.

Аналогично, сам процесс закалки является основным источником риска. Хотя более быстрая закалка обеспечивает большую твердость, она также создает огромные внутренние напряжения, которые могут привести к короблению, деформации или растрескиванию детали, особенно в сложных геометриях.

Согласование контроля с вашей целью

Ваша стратегия контроля этих четырех параметров должна полностью определяться вашей конечной целью для компонента.

- Если ваша основная цель — максимизация объемной твердости: Вам потребуется точный контроль температуры выше критической точки, за которым последует тщательно выбранная быстрая скорость охлаждения (закалка).

- Если ваша основная цель — улучшение поверхностной износостойкости: Вы должны сосредоточиться на контроле атмосферы печи для таких процессов, как цементация или азотирование, чтобы обогатить химический состав поверхности.

- Если ваша основная цель — минимизация деформации: Ваш контроль над скоростью нагрева и, что наиболее важно, скоростью охлаждения (часто путем выбора менее агрессивной закалочной среды) будет иметь первостепенное значение.

- Если ваша основная цель — сохранение чистоты поверхности: Строгий контроль атмосферы печи для создания инертной или вакуумной среды является вашим ключом к предотвращению окисления и обезуглероживания.

Целенаправленно манипулируя этими четырьмя параметрами, вы переходите от простого нагрева металла к точному проектированию его конечных характеристик.

Сводная таблица:

| Параметр | Ключевая роль в термообработке |

|---|---|

| Температура | Движет микроструктурными изменениями; должна быть точной во избежание дефектов. |

| Время выдержки при температуре | Обеспечивает равномерный нагрев и полное превращение. |

| Атмосфера | Защищает поверхность от окисления и обезуглероживания. |

| Скорость охлаждения | Определяет окончательную твердость, прочность и пластичность. |

Готовы достичь точного контроля над процессами термообработки? KINTEK специализируется на передовых лабораторных печах и системах контроля атмосферы, которые обеспечивают точные профили температуры, времени, атмосферы и охлаждения, необходимые вам. Независимо от того, является ли вашей целью максимизация твердости, улучшение поверхностной износостойкости или минимизация деформации, наше оборудование обеспечивает воспроизводимые, высококачественные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам оптимизировать термообработку для превосходных характеристик материала.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каково назначение инертной атмосферы? Руководство по защите ваших материалов и процессов

- Что обеспечивает инертную атмосферу? Обеспечьте безопасность и чистоту с помощью азота, аргона или CO2

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса