Температура является наиболее влиятельной переменной в любом процессе обработки металлов. Она напрямую определяет формуемость металла, его конечную прочность и внутреннюю микроструктуру. Контролируя тепло, мы контролируем те самые свойства, которые делают металл полезным для конкретного применения.

Основной принцип таков: температура обеспечивает тепловую энергию, необходимую для движения атомов в кристаллической структуре металла. Это атомное движение, известное как диффузия, является фундаментальным механизмом, который позволяет нам придавать форму, упрочнять или размягчать металл.

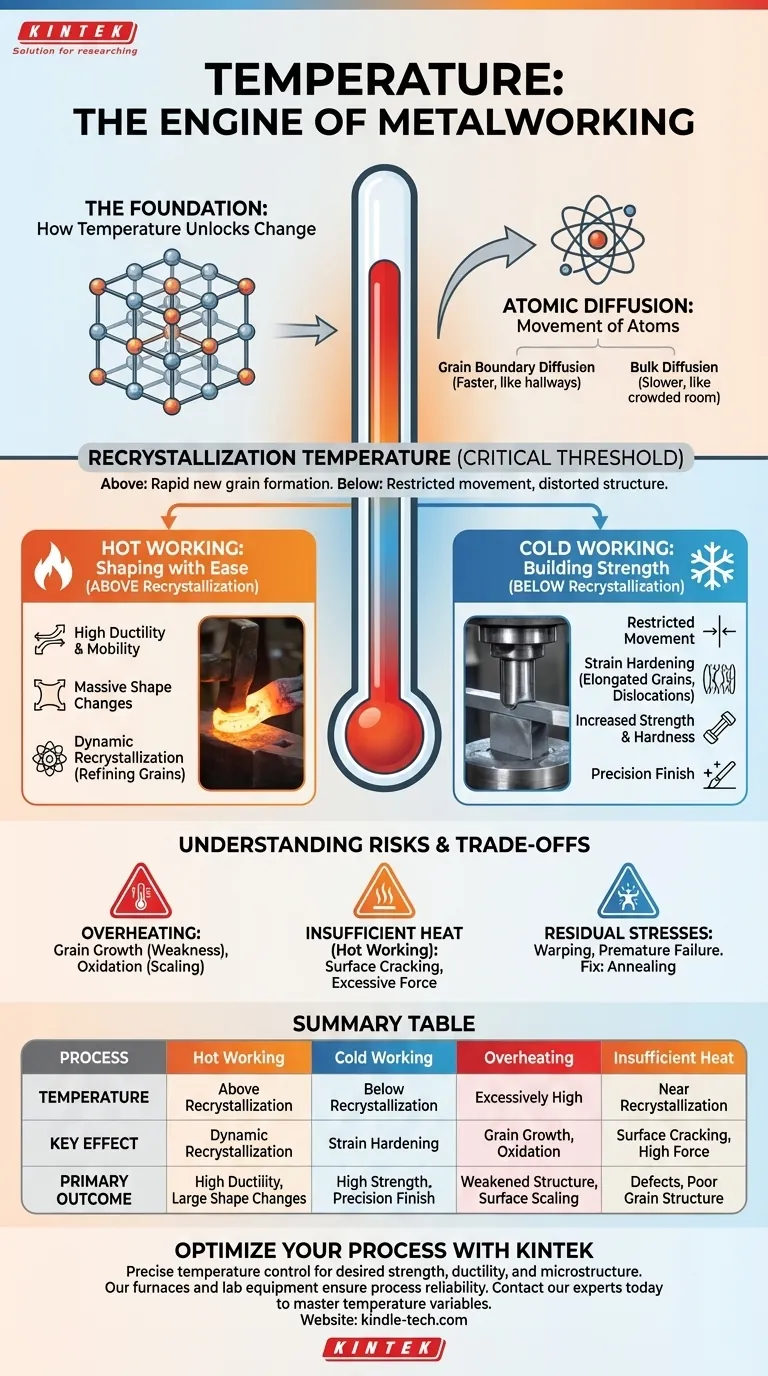

Основа: как температура запускает изменения

На микроскопическом уровне металл представляет собой кристаллическое твердое тело, состоящее из зерен. Свойства металла определяются размером, формой и ориентацией этих зерен. Температура — это основной инструмент для манипулирования этой зернистой структурой.

Двигатель изменений: атомная диффузия

Все значительные изменения в структуре металла обусловлены диффузией, то есть движением атомов. Температура регулирует скорость этого движения.

Упоминание о диффузии по границам зерен описывает более легкое движение атомов вдоль границ между зернами, подобно использованию коридоров для перемещения по зданию. Объемная диффузия — это движение атомов через сами зерна, гораздо более медленный и энергозатратный процесс, подобный проталкиванию через переполненную комнату.

Критический порог: температура рекристаллизации

Каждый металл имеет температуру рекристаллизации. Это не одна резкая точка, как плавление, а скорее температурный диапазон.

Выше этой температуры новые, свободные от напряжений зерна могут образовываться очень быстро. Ниже этой температуры движение атомов слишком ограничено для образования новых зерен, и любая деформация приведет к искажению существующей зернистой структуры.

Почему эта температура важна

Понимание температуры рекристаллизации является ключом к различению двух основных режимов обработки металлов: горячей и холодной обработки. Каждый подход использует температуру для достижения принципиально разных результатов.

Горячая vs. Холодная обработка: история двух процессов

Выбор обработки металла выше или ниже его температуры рекристаллизации имеет глубокие последствия для процесса и конечного продукта.

Горячая обработка: придание формы с легкостью

Горячая обработка — это любой процесс деформации, выполняемый выше температуры рекристаллизации металла.

Поскольку атомы высокоподвижны, металл мягкий и пластичный. Это позволяет проводить масштабные изменения формы с относительно небольшим усилием. По мере деформации металла его зерна одновременно разрушаются и перестраиваются в новую, более мелкую и однородную структуру, процесс, называемый динамической рекристаллизацией.

Холодная обработка: повышение прочности

Холодная обработка выполняется ниже температуры рекристаллизации.

Здесь движение атомов ограничено. Когда металл деформируется, его зерна удлиняются и искажаются. Это создает плотную сеть внутренних дислокаций, которые мешают друг другу, явление, известное как наклеп или упрочнение при деформации. Результатом является значительное увеличение прочности и твердости, но снижение пластичности.

Понимание компромиссов и рисков

Контроль температуры — это не просто выбор между горячей или холодной обработкой; это вопрос точности. Отклонения могут вызвать серьезные дефекты и поставить под угрозу целостность детали.

Опасность перегрева

Если металл нагревается слишком сильно выше температуры рекристаллизации или выдерживается при ней слишком долго, зерна начнут чрезмерно расти. Этот рост зерен приводит к грубой структуре, которая слабее и обладает меньшей ударной вязкостью. Чрезмерный перегрев также может привести к поверхностному окислению (образованию окалины), что ухудшает качество поверхности и приводит к потере материала.

Проблема недостаточного нагрева

При горячей обработке слишком сильное охлаждение металла до завершения деформации может быть катастрофическим. По мере того как температура приближается к точке рекристаллизации, металл становится намного труднее деформировать. Это может привести к поверхностному растрескиванию, чрезмерным требованиям к усилию на оборудовании и нежелательной конечной структуре зерен.

Скрытый риск: остаточные напряжения

Неравномерное охлаждение после рабочего процесса может зафиксировать остаточные напряжения в материале. Эти внутренние напряжения могут со временем вызвать коробление или привести к преждевременному разрушению под нагрузкой. Для снижения этого риска часто требуются контролируемое охлаждение или последующие термические обработки, такие как отжиг (нагрев для снятия напряжений).

Согласование температурной стратегии с вашей целью

Ваш подход к контролю температуры должен диктоваться исключительно желаемыми свойствами конечного компонента.

- Если ваш основной фокус — крупномасштабное формование и низкие усилия формования: Горячая обработка — правильный путь, поскольку она использует высокую пластичность и динамическую рекристаллизацию.

- Если ваш основной фокус — достижение максимальной прочности и точной чистоты поверхности: Холодная обработка — превосходный метод, поскольку наклеп обеспечивает прочность, а процесс позволяет достичь жестких допусков по размерам.

- Если ваш основной фокус — надежность и долговечность компонентов: Точный контроль температуры на протяжении всего процесса и во время последующих термических обработок, таких как отжиг или закалка, является не подлежащим обсуждению для предотвращения дефектов.

В конечном счете, овладение влиянием температуры — это овладение самим искусством металлургии.

Сводная таблица:

| Процесс | Диапазон температур | Ключевое воздействие на металл | Основной результат |

|---|---|---|---|

| Горячая обработка | Выше температуры рекристаллизации | Динамическая рекристаллизация | Высокая пластичность, большие изменения формы |

| Холодная обработка | Ниже температуры рекристаллизации | Нагартовка (упрочнение при деформации) | Высокая прочность, точная отделка |

| Перегрев | Чрезмерно высокая | Рост зерен, окисление | Ослабленная структура, поверхностная окалина |

| Недостаточный нагрев | Близко к рекристаллизации | Поверхностное растрескивание, высокое усилие | Дефекты, плохая структура зерен |

Оптимизируйте свой процесс обработки металлов с KINTEK

Точный контроль температуры является ключом к достижению желаемой прочности, пластичности и микроструктуры в ваших металлических компонентах. Независимо от того, направлена ли ваша цель на крупномасштабное формование посредством горячей обработки или на достижение высокой прочности посредством холодной обработки, правильное лабораторное оборудование необходимо для разработки процессов и контроля качества.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий металлургии и материаловедения. Наши печи и системы контроля температуры помогают вам точно моделировать и анализировать процессы обработки металлов для предотвращения дефектов и обеспечения надежности компонентов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут помочь вам овладеть температурными переменными и улучшить результаты вашей металлообработки.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы параметры спекания? Освоение температуры, времени, давления и состава

- Какая машина используется для резки алмазов? Откройте для себя лазерные технологии, которые формируют драгоценные камни

- Каковы экологические последствия использования биомассы? Баланс между устойчивостью и потенциальным вредом

- Какой диапазон температур обычно поддерживают морозильные камеры со сверхнизкой температурой (ULT)? Сохраните свои образцы от -40°C до -86°C

- Какова основная цель конденсатора в экспериментах EODS? Предотвращение улетучивания и обеспечение точности данных

- Какие 3 фактора влияют на скорость теплопередачи путем теплопроводности? Управляйте тепловым режимом вашего лабораторного оборудования

- Какие существуют методы обработки поверхности в трибологии? Повышение износостойкости и снижение трения

- Какой растворитель лучше всего подходит для ИК-Фурье? Идеальный выбор растворителя для получения четких и точных спектров