По своей сути, основными недостатками спекания являются высокое энергопотребление, значительные первоначальные инвестиционные затраты и присущая сложность точного контроля конечных свойств материала. Эти проблемы усугубляются длительным временем обработки и потенциальным воздействием на окружающую среду.

Хотя спекание является мощным методом создания плотных деталей из порошка, его основные недостатки коренятся в высоких капитальных и энергетических затратах, а также в сложных проблемах контроля процесса, которые могут напрямую поставить под угрозу структурную целостность и однородность конечного продукта.

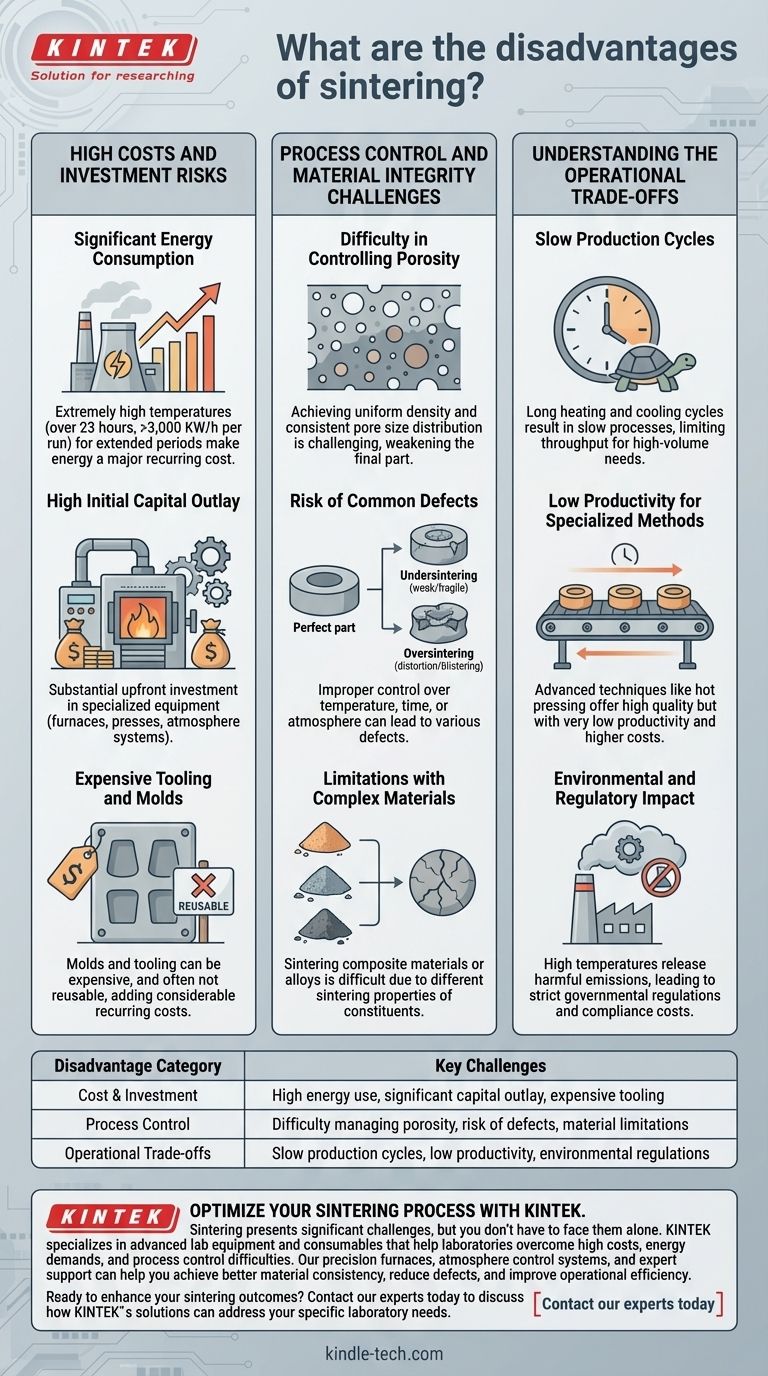

Высокие затраты и инвестиционные риски

Спекание не является низкозатратным производственным процессом. Финансовые барьеры существуют как в первоначальной настройке, так и в текущих эксплуатационных расходах, что делает его значительным обязательством.

Значительное энергопотребление

Процесс зависит от поддержания чрезвычайно высоких температур в течение длительного времени. Традиционный цикл спекания может длиться более 23 часов и потреблять более 3000 кВт/ч электроэнергии за один проход. Это делает энергию основным, повторяющимся операционным расходом.

Высокие первоначальные капитальные затраты

Создание производственной линии спекания требует значительных первоначальных инвестиций в специализированное оборудование, такое как высокотемпературные печи (например, толкающие, шагающие), прессы и системы с контролируемой атмосферой. Этот высокий барьер входа представляет значительный финансовый риск, особенно если продуктовая линейка не будет коммерчески успешной.

Дорогостоящая оснастка и пресс-формы

Пресс-формы и оснастка, используемые для формования начальных «зеленых» деталей, могут быть дорогими. В некоторых традиционных методах эти пресс-формы не подлежат повторному использованию после высокотемпературной обработки, что добавляет значительные повторяющиеся расходы к производству.

Проблемы контроля процесса и целостности материала

Достижение идеальной, однородной конечной детали является целью спекания, но сам процесс вносит несколько переменных, которые могут привести к дефектам и несоответствиям.

Сложность контроля пористости

Одной из наиболее критических проблем является управление пористостью, то есть крошечными пустотами, оставшимися в материале. Достижение однородной плотности и постоянного распределения пор является сложной задачей, а неконтролируемая пористость может серьезно ослабить механическую прочность и производительность конечной детали.

Риск распространенных дефектов

Неправильный контроль температуры, времени или атмосферы может привести к ряду дефектов. Недоспекание приводит к получению слабой, хрупкой детали, в то время как переспекание может вызвать деформацию, образование пузырей или «выпотевание» фаз материала. Устранение этих дефектов требует строгого контроля процесса и опыта.

Ограничения для сложных материалов

Спекание композитных материалов или определенных металлических сплавов может быть исключительно сложным. Различные порошковые компоненты могут иметь разные температуры и скорости спекания, что затрудняет создание плотного, гомогенного конечного продукта без ущерба для свойств одного из материалов.

Понимание эксплуатационных компромиссов

Помимо финансовых проблем и проблем с материалами, спекание представляет собой ряд эксплуатационных и нормативных препятствий, которые необходимо учитывать.

Медленные производственные циклы

Длительные циклы нагрева и охлаждения означают, что спекание часто является медленным процессом. Время производства, измеряемое часами или даже днями, может ограничивать пропускную способность и делать его менее подходящим для применений, требующих быстрого, крупносерийного производства, по сравнению с другими методами.

Низкая производительность для специализированных методов

Некоторые передовые методы спекания, такие как горячее прессование, известны производством деталей очень высокого качества. Однако это достигается за счет очень низкой производительности и еще более высоких затрат, что ограничивает их использование специализированными малосерийными применениями.

Воздействие на окружающую среду и нормативные требования

Нагрев материалов до высоких температур может приводить к выбросу вредных веществ, что создает воздействие на окружающую среду. Следовательно, объекты спекания подпадают под строгие государственные нормы, которые могут влиять на темпы производства и добавлять затраты на соблюдение требований по контролю выбросов.

Принятие правильного решения для вашей цели

В конечном счете, жизнеспособность спекания полностью зависит от конкретных приоритетов и ограничений вашего проекта.

- Если ваш основной фокус — низкозатратное, малосерийное производство: Высокие первоначальные инвестиции и значительные затраты на электроэнергию при спекании, вероятно, делают его неподходящим выбором.

- Если ваш основной фокус — идеальная однородность и прочность материала: Будьте готовы вложить значительные средства в передовой контроль процесса, чтобы преодолеть присущие риски пористости и дефектов.

- Если ваш основной фокус — быстрое производство и высокая пропускная способность: Характерно длительное время цикла традиционного спекания станет основным производственным узким местом.

Успешная реализация требует четкого понимания значительных финансовых, эксплуатационных и технических компромиссов, присущих этому процессу.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Затраты и инвестиции | Высокое энергопотребление, значительные капитальные затраты, дорогостоящая оснастка |

| Контроль процесса | Сложность управления пористостью, риск дефектов, ограничения материалов |

| Эксплуатационные компромиссы | Медленные производственные циклы, низкая производительность, экологические нормы |

Оптимизируйте свой процесс спекания с KINTEK

Спекание представляет собой значительные проблемы, но вам не обязательно сталкиваться с ними в одиночку. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, которые помогают лабораториям преодолеть высокие затраты, потребности в энергии и трудности контроля процесса, связанные со спеканием. Наши прецизионные печи, системы контроля атмосферы и экспертная поддержка могут помочь вам достичь лучшей однородности материала, уменьшить количество дефектов и повысить операционную эффективность.

Готовы улучшить результаты вашего спекания? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Печь с контролируемой атмосферой азота и водорода

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Каковы преимущества трубчатой печи? Достижение превосходной равномерности и контроля температуры

- Каковы преимущества трубчатых печей? Обеспечение превосходного контроля температуры и атмосферы

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов