Хотя закалка стали является основополагающим процессом для повышения прочности и износостойкости, это не является бесплатным подарком в металлургическом смысле. Основной недостаток заключается в том, что значительное увеличение твердости достигается за счет снижения вязкости материала, что делает его значительно более хрупким и подверженным разрушению при ударных или шоковых нагрузках.

Основной компромисс при закалке стали прост: вы обмениваете пластичность и вязкость на твердость и прочность. Это создает риски, такие как растрескивание и деформация, которыми необходимо тщательно управлять с помощью контроля процесса и вторичных обработок, таких как отпуск.

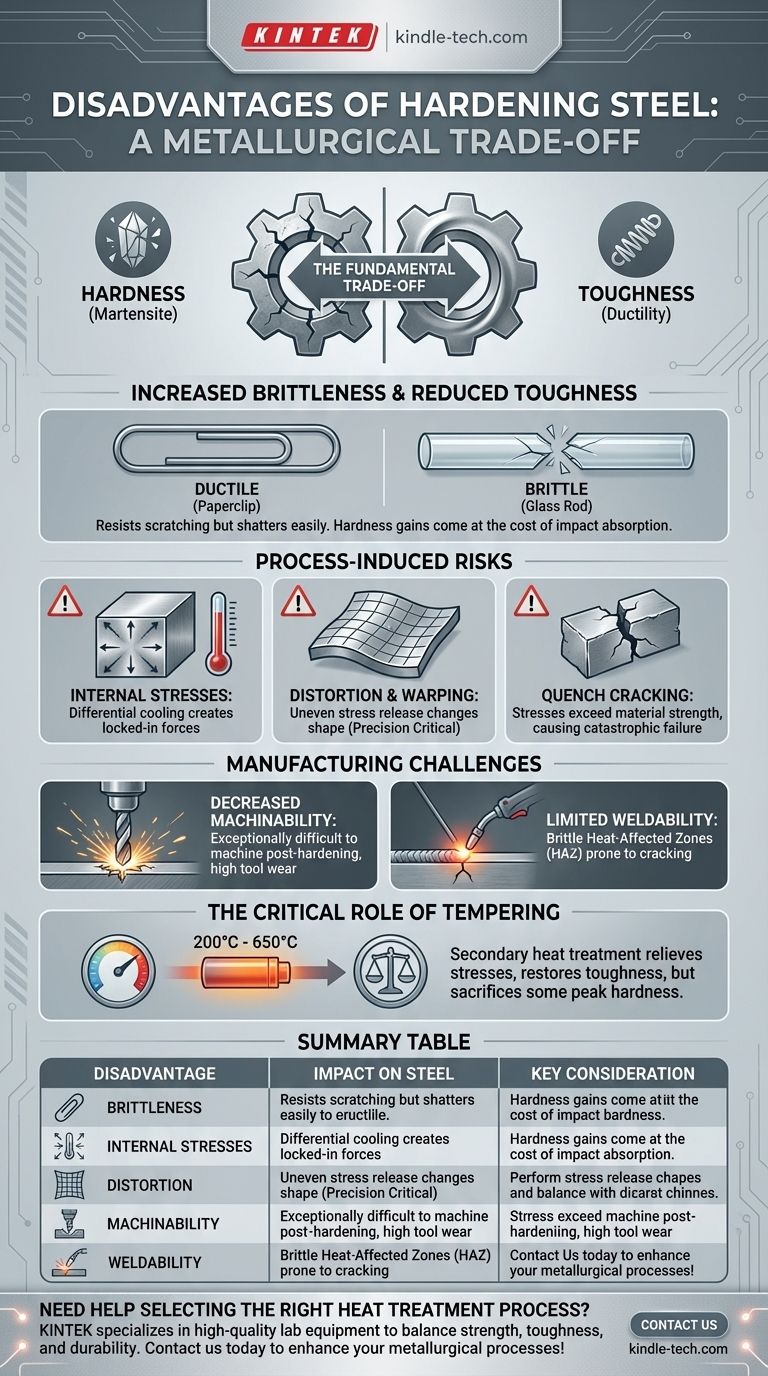

Фундаментальный компромисс: твердость против вязкости

Закалка превращает внутреннюю кристаллическую структуру стали в мартенсит — конфигурацию, которая чрезвычайно тверда, но по своей природе хрупка. Это создает материал с новым набором свойств и ограничений.

Повышение хрупкости

Закаленная, неотпущенная сталь ведет себя скорее как керамика, чем как типичный металл. Она устойчива к царапинам и деформации, но обладает очень малой способностью изгибаться или растягиваться, прежде чем разрушится.

Подумайте о скрепке по сравнению со стеклянным стержнем. Вы можете многократно сгибать пластичную скрепку, но хрупкий стеклянный стержень сломается ровно при очень небольшом изгибе. Закалка значительно приближает сталь к поведению стеклянного стержня.

Снижение вязкости и пластичности

Вязкость — это способность материала поглощать энергию и деформироваться без разрушения. Пластичность — это его способность растягиваться или вытягиваться.

Мартенситная структура, созданная во время закалки, сильно ограничивает движение атомов внутри кристаллической решетки стали. Именно это делает ее твердой, но также препятствует поглощению материалом ударной энергии, что приводит к низкой вязкости.

Риски и проблемы, вызванные процессом

Сам процесс закалки — быстрое охлаждение стали с температуры более 900°C — является агрессивным и создает значительный риск для компонента.

Возникновение внутренних напряжений

Во время закалки внешняя поверхность стальной детали охлаждается и сжимается гораздо быстрее, чем сердцевина. Эта разница создает огромные внутренние напряжения, которые закрепляются в материале.

Эти остаточные напряжения могут действовать как предварительно нагруженные слабые места, способствуя преждевременному разрушению в процессе эксплуатации, даже при нагрузках, которые ниже ожидаемого предела прочности материала.

Риск деформации и коробления

По мере того как внутренние напряжения накапливаются и неравномерно высвобождаются во время закалки, деталь может физически изменить форму. Эта деформация или коробление может быть критическим отказом, особенно для прецизионных компонентов, которые должны соответствовать жестким допускам по размерам.

Длинные, тонкие детали или компоненты со сложной геометрией особенно подвержены этой проблеме.

Потенциал закалочного растрескивания

Это наиболее катастрофический вид отказа в процессе закалки. Если внутренние напряжения, возникающие во время закалки, превышают предел прочности стали на растяжение, деталь просто треснет.

Острые внутренние углы, резкие изменения толщины и чрезмерно агрессивные закалочные среды (такие как рассол или вода) значительно увеличивают риск закалочного растрескивания.

Понимание ключевых компромиссов

Решение о закалке компонента требует балансирования его преимуществ с присущими ему недостатками и сложностями производства.

Критическая роль отпуска

Практически ни один стальной компонент не используется в полностью закаленном состоянии из-за крайней хрупкости. Почти всегда требуется вторичная термическая обработка, называемая отпуском.

Отпуск включает повторный нагрев закаленной детали до гораздо более низкой температуры (например, 200°C - 650°C) для снятия внутренних напряжений и восстановления определенной степени вязкости. Однако этот процесс также снижает пиковую твердость, достигнутую при закалке. Чем выше температура отпуска, тем более вязкой, но менее твердой становится сталь.

Снижение обрабатываемости

Закаленная сталь исключительно трудна и дорога в обработке. Ее высокая износостойкость работает против режущих инструментов.

По этой причине все основные операции механической обработки, такие как фрезерование, сверление и токарная обработка, обычно завершаются до процесса термообработки. Любая механическая обработка, требуемая после закалки, например, для исправления деформации, должна выполняться более медленными и дорогостоящими процессами, такими как шлифование или электроэрозионная обработка (ЭЭО).

Ограниченная свариваемость

Сварка полностью закаленной детали крайне проблематична. Интенсивный, локализованный нагрев дуги создает новую, хрупкую зону термического влияния (ЗТВ), которая чрезвычайно склонна к растрескиванию при охлаждении.

Успешная сварка закаленных материалов требует специализированных процедур, включая предварительный нагрев и последующую термическую обработку после сварки, что значительно увеличивает сложность и стоимость изготовления.

Правильный выбор для вашего применения

Понимание этих недостатков является ключом к эффективному использованию термической обработки. Ваше решение должно основываться на основном требовании к компоненту.

- Если ваша основная цель — максимальная износостойкость: Закалите сталь до ее максимального потенциала и запланируйте послепроцессное шлифование для достижения окончательных размеров, принимая более низкую вязкость.

- Если ваша основная цель — ударопрочность и долговечность: Используйте цикл закалки и отпуска, жертвуя некоторой пиковой твердостью для получения необходимой вязкости для применения.

- Если ваша основная цель — стабильность размеров и простота изготовления: Обработайте деталь до ее окончательной формы перед закалкой и используйте тщательно контролируемую закалку для минимизации деформации, или рассмотрите другой материал.

Признавая, что твердость достигается за счет других ключевых свойств, вы можете спроектировать компонент, обладающий точным балансом характеристик, необходимых для успеха.

Сводная таблица:

| Недостаток | Влияние на сталь | Ключевое соображение |

|---|---|---|

| Повышенная хрупкость | Снижение вязкости и ударопрочности | Высокий риск разрушения при ударных нагрузках |

| Внутренние напряжения | Риск растрескивания и преждевременного разрушения | Требует контролируемой закалки и отпуска |

| Деформация и коробление | Неточности размеров | Критично для прецизионных компонентов |

| Снижение обрабатываемости | Трудно обрабатывать после закалки | Большая часть механической обработки должна быть выполнена до термообработки |

| Ограниченная свариваемость | Высокий риск растрескивания в зонах термического влияния | Требует специализированных процедур сварки |

Нужна помощь в выборе правильного процесса термообработки для ваших стальных компонентов? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к потребностям вашей лаборатории. Независимо от того, оптимизируете ли вы циклы закалки или балансируете свойства материалов, наш опыт гарантирует, что вы достигнете идеального баланса прочности, вязкости и долговечности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши металлургические процессы и обеспечить надежные результаты!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Каковы преимущества пайки твердым припоем перед газовой сваркой твердым припоем? Достижение более прочных, чистых и повторяемых соединений

- Можно ли паять два разных металла? Да, и вот как это сделать успешно.

- Можно ли паять или твердосплавно сваривать разнородные металлы? Руководство по получению прочных и надежных соединений