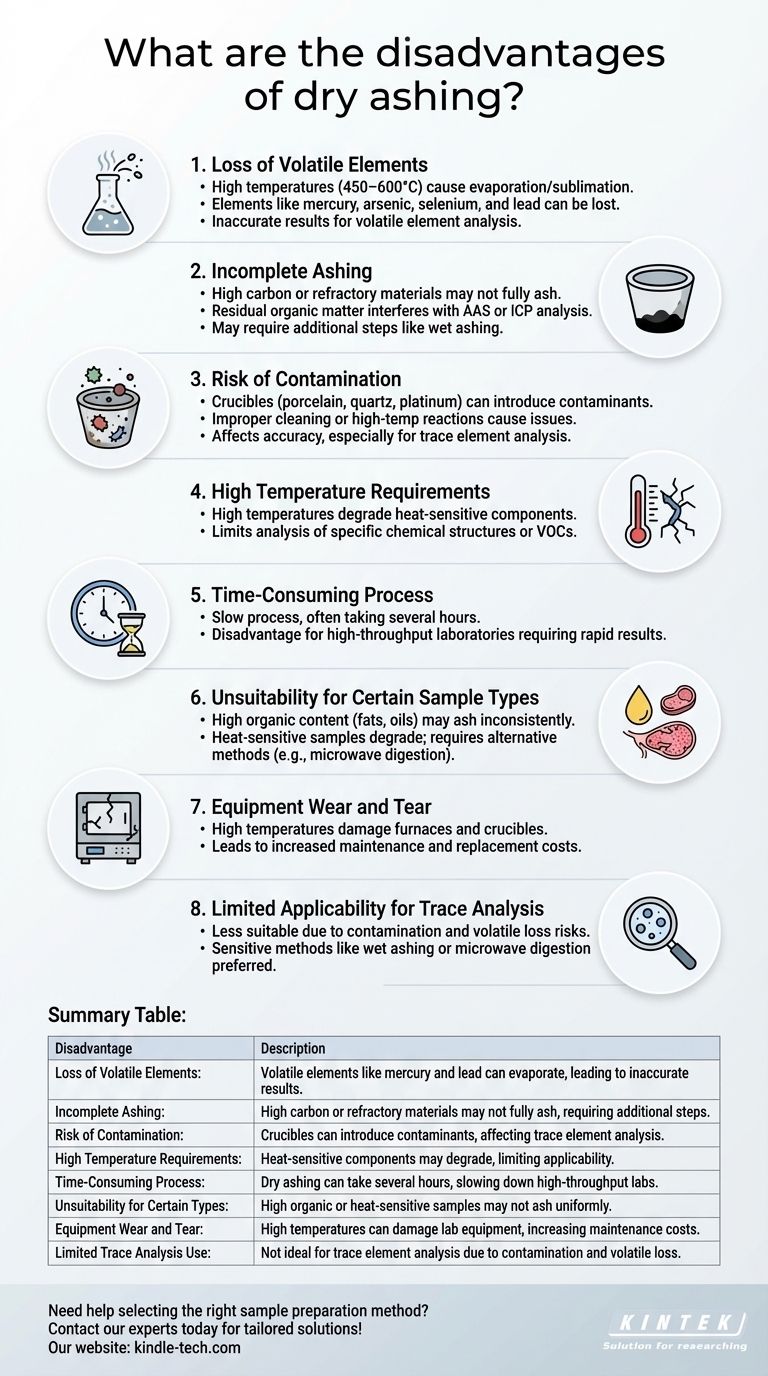

Сухое озоление — широко используемый метод подготовки проб для элементного анализа, особенно в области экологии, пищевой промышленности и наук о жизни. Хотя он эффективен для многих применений, у него есть несколько существенных недостатков. К ним относятся потенциальная потеря летучих элементов, неполное озоление некоторых материалов, риски загрязнения и необходимость высоких температур, которые могут повредить лабораторное оборудование. Кроме того, сухое озоление может быть трудоемким и не подходить для всех типов проб, особенно тех, которые содержат много органических веществ или чувствительны к теплу. Понимание этих ограничений имеет решающее значение для выбора подходящего метода пробоподготовки для конкретных аналитических задач.

Ключевые моменты:

-

Потеря летучих элементов

- Сухое озоление включает нагревание образцов при высоких температурах (обычно 450–600°C) для окисления органического вещества и оставления неорганического остатка.

- В ходе этого процесса летучие элементы, такие как ртуть, мышьяк, селен и свинец, могут быть потеряны из-за испарения или сублимации.

- Это делает сухое озоление непригодным для анализа образцов, в которых эти элементы представляют интерес, поскольку результаты могут быть неточными или неполными.

-

Неполное озоление

- Некоторые материалы, особенно те, которые содержат много углерода или тугоплавких веществ, могут не озолиться полностью при температурах, используемых при сухом озолении.

- Неполное озоление может оставить остаточное органическое вещество, которое может мешать последующим аналитическим методам, таким как атомно-абсорбционная спектроскопия (ААС) или масс-спектрометрия с индуктивно-связанной плазмой (ИСП-МС).

- Это ограничение часто требует дополнительных шагов, таких как мокрое озоление, для обеспечения полной пробоподготовки.

-

Риск загрязнения

- Сухое озоление требует использования тиглей или других емкостей из таких материалов, как фарфор, кварц или платина.

- Эти материалы могут вносить загрязнители в образец, особенно если они недостаточно очищены или вступают в реакцию с образцом при высоких температурах.

- Загрязнение может привести к неточным результатам, особенно при анализе следовых элементов.

-

Требования к высоким температурам

- Высокие температуры, используемые при сухом озолении, могут повредить или разрушить термочувствительные компоненты в образце, такие как определенные органические соединения или летучие органические соединения (ЛОС).

- Это ограничивает применимость сухого озоления для образцов, требующих сохранения специфических химических структур или соединений.

-

Трудоемкий процесс

- Сухое озоление — относительно медленный процесс, часто требующий нескольких часов для завершения, в зависимости от типа и размера образца.

- Это может быть недостатком в лабораториях с высокой пропускной способностью, где быстрая пробоподготовка имеет решающее значение.

-

Непригодность для определенных типов образцов

- Образцы с высоким содержанием органических веществ, такие как жиры, масла или воски, могут озоляться неравномерно, что приводит к противоречивым результатам.

- Термочувствительные образцы, такие как некоторые биологические ткани или полимеры, могут разрушаться или терять критически важные компоненты в процессе озоления.

- В таких случаях более подходящими могут быть альтернативные методы, такие как мокрое озоление или микроволновое разложение.

-

Износ оборудования

- Высокие температуры, используемые при сухом озолении, могут вызвать износ лабораторного оборудования, такого как муфельные печи и тигли.

- Со временем это может привести к увеличению затрат на техническое обслуживание и необходимости частой замены оборудования.

-

Ограниченная применимость для анализа следов

- Сухое озоление, как правило, менее подходит для анализа следовых элементов из-за потенциального загрязнения и потери летучих элементов.

- Для анализа следов часто предпочтительны более чувствительные и точные методы, такие как мокрое озоление или микроволновое разложение.

Таким образом, хотя сухое озоление является ценным методом для многих применений, его недостатки необходимо тщательно учитывать при выборе метода пробоподготовки. Выбор метода для обеспечения точных и надежных результатов должен определяться такими факторами, как тип образца, целевые элементы и аналитические требования.

Сводная таблица:

| Недостаток | Описание |

|---|---|

| Потеря летучих элементов | Летучие элементы, такие как ртуть и свинец, могут испаряться, что приводит к неточным результатам. |

| Неполное озоление | Материалы с высоким содержанием углерода или тугоплавкие материалы могут не озолиться полностью, что требует дополнительных шагов. |

| Риск загрязнения | Тигли могут вносить загрязнители, влияя на анализ следовых элементов. |

| Требования к высоким температурам | Термочувствительные компоненты могут разрушаться, ограничивая применимость. |

| Трудоемкий процесс | Сухое озоление может занять несколько часов, замедляя работу лабораторий с высокой пропускной способностью. |

| Непригодность для определенных типов | Образцы с высоким содержанием органических веществ или чувствительные к теплу могут озоляться неравномерно. |

| Износ оборудования | Высокие температуры могут повредить лабораторное оборудование, увеличивая затраты на обслуживание. |

| Ограниченное использование для анализа следов | Не идеально подходит для анализа следовых элементов из-за загрязнения и потери летучих веществ. |

Нужна помощь в выборе правильного метода пробоподготовки? Свяжитесь с нашими экспертами сегодня для получения индивидуальных решений!

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Что влияет на зольность? Откройте для себя ключевые факторы в анализе материалов

- Почему для TiO2 электродов требуется высокотемпературный отжиг в муфельной печи? Оптимизируйте ваш фазовый переход

- Какой температурный диапазон обычно требуется для высокотемпературной спекающей печи? Достижение превосходства в диапазоне 1100°C–1500°C

- Какую роль играет муфельная печь в нанесении покрытия Li2SiOx на NMC811? Оптимизация стабильности и производительности катода

- Почему необходимо сушить металлические образцы в экспериментальной сушильной печи? Обеспечение точного измерения скорости коррозии

- Каково значение муфеля? Достижение чистоты и точности в высокотемпературных процессах

- Почему для катализаторов типа делафоссита требуется спекательная печь температурой 1100°C? Разблокировка высокоэффективной атомной диффузии

- Для чего используется высокотемпературная муфельная печь? Обеспечение чистого, равномерного нагрева для критически важных процессов