Несмотря на высокую эффективность для упрочнения металлов, процесс холодной обработки имеет существенные недостатки. Основными недостатками являются значительное снижение пластичности материала, существенное увеличение силы и мощности, необходимых для формовки, а также возникновение потенциально вредных внутренних остаточных напряжений. Эти факторы накладывают критические ограничения как на конструкцию детали, так и на экономику ее производства.

Холодная обработка — это стратегический компромисс. Вы, по сути, обмениваете пластичность и легкость формовки материала на повышенную прочность и точность размеров. Понимание стоимости этого обмена критически важно для любого инженерного применения.

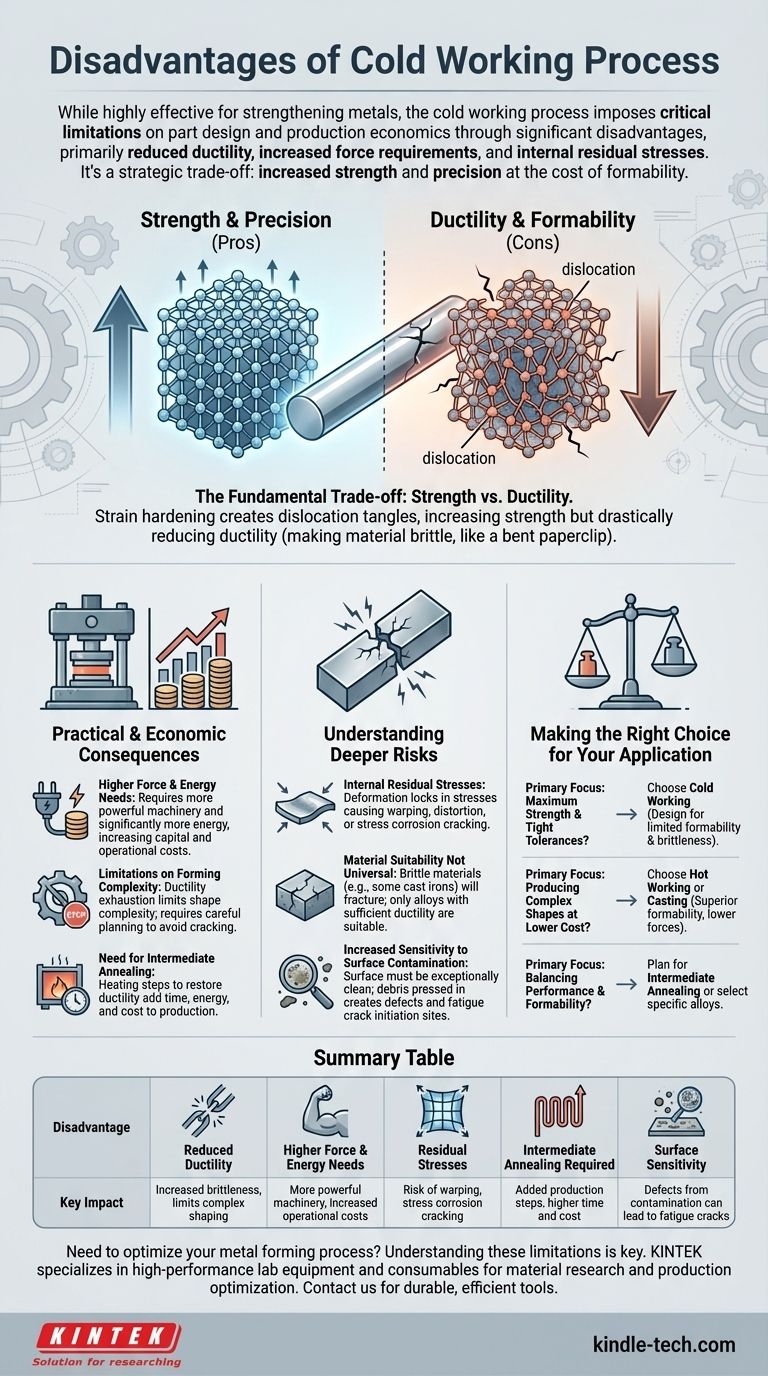

Фундаментальный компромисс: прочность против пластичности

Холодная обработка упрочняет металл посредством механизма, называемого деформационным упрочнением. Хотя это полезно для конечной производительности, этот процесс фундаментально изменяет способность материала к формовке.

Как холодная обработка увеличивает прочность

Когда металл деформируется ниже температуры рекристаллизации, микроскопические дефекты, называемые дислокациями, генерируются и запутываются в его кристаллической структуре. Представьте, что вы пытаетесь пройти через переполненную комнату; чем больше людей (дислокаций), тем труднее пройти. Это препятствие делает материал значительно прочнее и тверже.

Цена прочности: снижение пластичности

Те же самые переплетения дислокаций, которые увеличивают прочность, также устраняют «свободное пространство» для скольжения кристаллов друг относительно друга. Это резко снижает пластичность, то есть способность материала деформироваться без разрушения. Холоднодеформированный металл становится более хрупким, как скрепка, которую сгибали туда-сюда — она становится жесткой, но еще один изгиб сломает ее.

Практические и экономические последствия

Физические изменения в холоднодеформированном материале имеют прямые и часто дорогостоящие последствия для производственного процесса.

Более высокие требования к силе и энергии

Деформация более прочного, твердого материала требует более мощного оборудования и потребляет значительно больше энергии. Это напрямую приводит к более высоким капитальным затратам на оборудование (более мощные прессы, вальцы и т. д.) и более высоким эксплуатационным расходам на каждую произведенную деталь.

Ограничения на сложность формовки

Поскольку пластичность материала быстро исчерпывается, существует предел того, насколько можно придать форму детали за одну операцию холодной обработки. Сложные геометрии, требующие значительной деформации, могут быть невозможны без растрескивания материала.

Необходимость промежуточного отжига

Для преодоления потери пластичности при сложной формовке часто требуется процесс, называемый промежуточным отжигом. Деталь нагревается для ее размягчения и восстановления пластичности, затем ей дают остыть, прежде чем ее можно будет снова обрабатывать. Это добавляет целый этап, увеличивая время производства, потребление энергии и общую стоимость.

Понимание более глубоких рисков

Помимо непосредственных проблем формовки, холодная обработка сопряжена с менее очевидными рисками, которые могут повлиять на долгосрочную целостность компонента.

Возникновение внутренних остаточных напряжений

Механическая деформация при холодной обработке фиксирует внутренние напряжения в материале. Эти остаточные напряжения могут быть весьма проблематичными, приводя к непредсказуемой деформации или искажению, если часть материала впоследствии будет обработана механически. Что еще более важно, они могут сделать компонент восприимчивым к преждевременному разрушению от таких явлений, как коррозионное растрескивание под напряжением.

Пригодность материала не универсальна

Не все металлы являются хорошими кандидатами для холодной обработки. По своей природе хрупкие материалы, такие как многие чугуны, просто разрушатся под воздействием высоких деформаций процесса. Выбор сплава критически важен, поскольку только те, которые обладают достаточной начальной пластичностью, могут быть эффективно подвергнуты холодной обработке.

Повышенная чувствительность к загрязнению поверхности

Поверхность заготовки должна быть исключительно чистой перед холодной обработкой. Любая окалина, грязь или остатки смазки могут быть вдавлены в поверхность материала во время операции под высоким давлением. Это создает поверхностные дефекты, которые могут ухудшить качество отделки и служить местами зарождения усталостных трещин.

Правильный выбор для вашего применения

Выбор производственного процесса требует баланса между желаемыми конечными свойствами и реалиями производства.

- Если ваша основная цель — максимальная прочность и жесткие допуски: Холодная обработка — отличный выбор, но вы должны учитывать ограниченную формуемость и управлять риском хрупкости в конечной детали.

- Если ваша основная цель — производство сложных форм с меньшими затратами: Горячая обработка или литье могут быть лучшими альтернативами, поскольку они обеспечивают превосходную формуемость без необходимости применения огромных сил.

- Если ваша основная цель — сбалансировать производительность и формуемость: Планируйте промежуточные этапы отжига в вашем процессе или выберите сплав, специально разработанный для хорошего отклика на холодную обработку.

Понимание этих ограничений является ключом к эффективному использованию холодной обработки и предотвращению дорогостоящих производственных сбоев.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Снижение пластичности | Повышенная хрупкость, ограничивает сложное формование |

| Более высокие потребности в силе и энергии | Более мощное оборудование, увеличенные эксплуатационные расходы |

| Остаточные напряжения | Риск деформации, коррозионного растрескивания под напряжением |

| Требуется промежуточный отжиг | Дополнительные этапы производства, больше времени и затрат |

| Чувствительность поверхности | Дефекты от загрязнений могут привести к усталостным трещинам |

Нужно оптимизировать процесс формовки металла? Ограничения холодной обработки могут быть сложными, но выбор правильного оборудования и материалов является ключом к успеху. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, адаптированных к потребностям вашей лаборатории. Независимо от того, исследуете ли вы свойства материалов или оптимизируете производственные параметры, наши решения помогут вам достичь точных и надежных результатов. Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как мы можем поддержать ваши проекты с помощью долговечных, эффективных инструментов, разработанных для превосходной производительности.

Визуальное руководство

Связанные товары

- Автоматический лабораторный пресс-вулканизатор

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Какую роль играет горячий пресс при обработке интерфейса CAL-GPE? Оптимизация производительности гибких литиевых батарей

- Почему для обработки высокопроизводительных композитных твердотельных электролитных мембран необходим лабораторный прецизионный горячий пресс?

- Почему для кислородно-деполяризационных катодов (ODC) требуется лабораторный горячий пресс? Обеспечение точности формования и проводимости.

- Каковы преимущества использования горячего прессования для Li7P2S8I0.5Cl0.5? Повышение проводимости с помощью точного уплотнения

- Каковы преимущества горячего прессования для электролитов PEO? Достижение превосходной плотности и работы без растворителей.