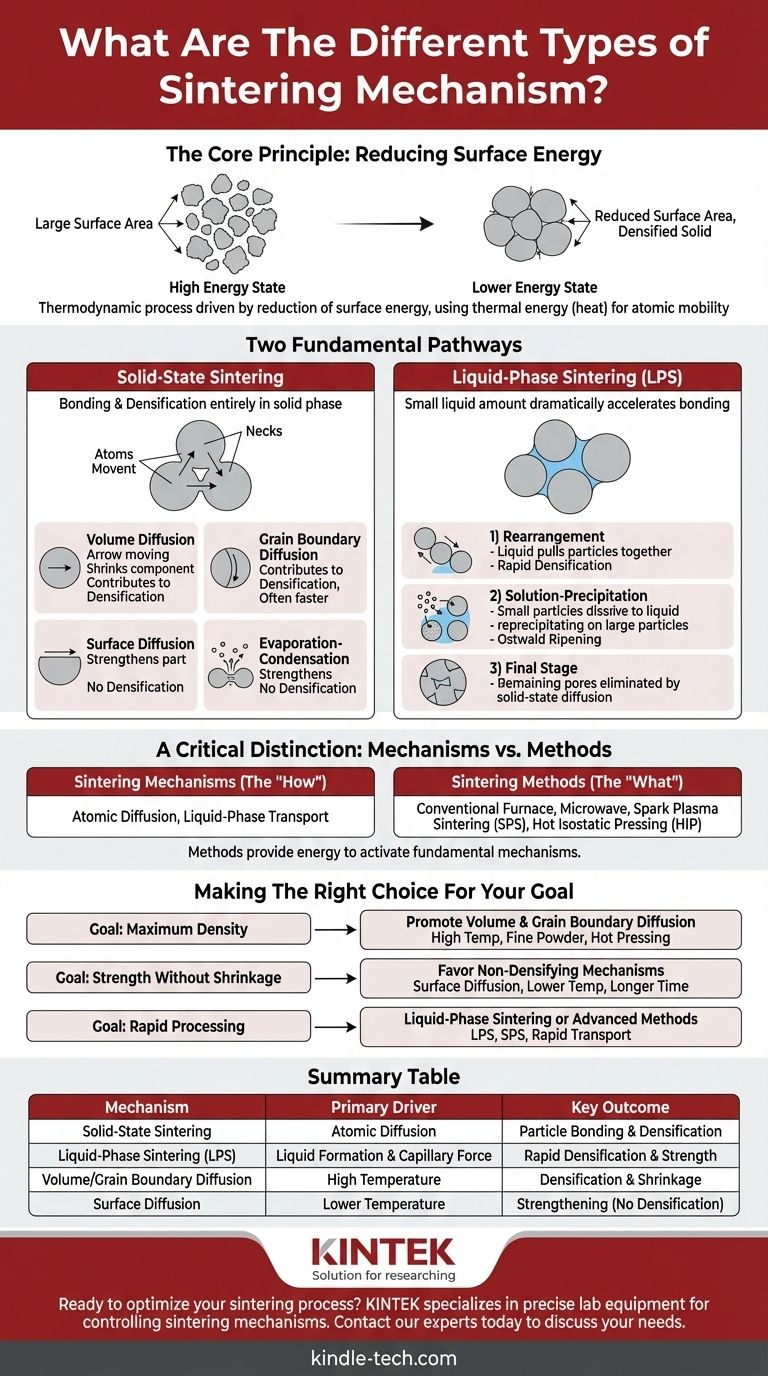

По своей сути спекание обусловлено двумя фундаментальными путями. Это твердофазное спекание, при котором частицы связываются и уплотняются полностью в твердой фазе, и жидкофазное спекание (ЖФС), при котором образуется небольшое количество жидкости, что резко ускоряет процесс связывания и уплотнения. Конкретные механизмы в этих путях связаны с тем, как атомы и материал перемещаются для снижения общей энергии системы.

Центральная концепция, которую необходимо понять, заключается в том, что спекание — это не просто плавление чего-либо вместе. Это термодинамический процесс, движимый снижением поверхностной энергии, в котором отдельные механизмы транспорта материала — такие как атомная диффузия — работают над устранением пустот между частицами, создавая твердый, плотный объект.

Основной принцип: снижение поверхностной энергии

Прежде чем углубляться в механизмы, важно понять, почему вообще происходит спекание. Движущей силой является термодинамика.

Высокая энергия поверхностей

Собранный мелкий порошок имеет огромную площадь поверхности. Поверхности представляют собой состояние высокой энергии, поскольку атомы на них не полностью связаны, как атомы внутри частицы.

Путь к состоянию с более низкой энергией

Вселенная отдает предпочтение состояниям с более низкой энергией. Связываясь и уменьшая общую площадь поверхности, частицы порошка могут достичь более стабильной конфигурации с более низкой энергией. Спекание — это просто приложение тепловой энергии (нагрева), чтобы придать атомам подвижность, необходимую для этого.

Механизмы твердофазного спекания

При твердофазном спекании весь транспорт материала происходит без какого-либо плавления. Основным механизмом является диффузия — чистое перемещение атомов из области высокой концентрации в область низкой концентрации.

Диффузия: двигатель уплотнения

На начальной стадии спекания частицы соприкасаются, образуя «шейки». Диффузия заставляет атомы перемещаться к этим шейкам, вызывая их рост. Конкретный путь, по которому движутся атомы, определяет результат.

Ключевые пути диффузии

- Объемная диффузия: Атомы перемещаются через кристаллическую решетку (основную массу) частиц. Это основной механизм уплотнения, поскольку он перемещает материал из центров частиц к шейкам, сближая частицы и уменьшая объем компонента.

- Диффузия по границам зерен: Атомы перемещаются вдоль границы раздела между частицами (границы зерна). Это также вносит значительный вклад в уплотнение и часто происходит быстрее, чем объемная диффузия.

- Поверхностная диффузия: Атомы перемещаются вдоль свободной поверхности частиц. Хотя этот механизм способствует росту шеек и повышает прочность детали, он не вызывает уплотнения. Он лишь перераспределяет материал на поверхности, не приближая центры частиц друг к другу.

Испарение-конденсация

В некоторых материалах с высоким давлением пара атомы могут испаряться с поверхности частиц и конденсироваться в области шейки. Как и поверхностная диффузия, этот механизм укрепляет связи между частицами, но не способствует уплотнению или усадке.

Механизмы жидкофазного спекания (ЖФС)

Введение небольшого количества жидкости в систему может резко увеличить скорость спекания. Это происходит, когда незначительный компонент порошковой смеси плавится при температуре спекания.

Роль жидкости

Жидкая фаза смачивает твердые частицы, а возникающее поверхностное натяжение стягивает частицы вместе, вызывая быстрое начальное уплотнение. Жидкость также действует как высокоскоростной путь транспорта для атомов.

Стадии жидкофазного спекания

- Перегруппировка: По мере образования жидкости она позволяет твердым частицам скользить друг относительно друга и переупаковываться в более плотную структуру.

- Растворение-осаждение: Более мелкие частицы растворяются в жидкой фазе, а затем осаждаются на более крупных частицах. Этот процесс, известный как созревание Оствальда, увеличивает средний размер частиц и дополнительно уплотняет материал.

- Спекание на конечной стадии: После образования жесткого твердого каркаса любые оставшиеся поры устраняются с помощью более медленных механизмов твердофазной диффузии.

Ключевое различие: Механизмы против Методов

Крайне важно не путать лежащие в основе физические механизмы с промышленными методами, используемыми для достижения спекания. В справочных материалах часто перечисляются методы так, как будто это механизмы.

Механизмы спекания (То, «Как»)

Это относится к явлениям на атомном уровне, которые вызывают связывание и уплотнение. Как мы уже обсуждали, основными механизмами являются диффузия (объемная, по границам зерен, поверхностная) и стадии жидкофазного транспорта.

Методы спекания (То, «Что»)

Это относится к технологии или оборудованию, используемому для подвода тепла и/или давления для активации механизмов. Примеры включают:

- Обычное спекание: Нагрев деталей в печи.

- Микроволновое спекание: Использование микроволн для быстрого объемного нагрева.

- Искровое плазменное спекание (ИПС): Использование импульсного постоянного тока и давления для достижения чрезвычайно быстрого нагрева и уплотнения.

- Горячее изостатическое прессование (ГИП): Приложение высокого газового давления при повышенных температурах для устранения остаточной пористости.

Каждый из этих методов просто обеспечивает энергию, необходимую для активации фундаментальных механизмов диффузии и транспорта материала.

Выбор правильного варианта для вашей цели

Понимание различий между механизмами позволяет контролировать конечные свойства компонента, такие как его плотность и прочность.

- Если ваша основная цель — достижение максимальной плотности: Вы должны способствовать таким механизмам, как объемная диффузия и диффузия по границам зерен, часто используя более высокие температуры, более мелкие порошки или такие методы, как горячее прессование.

- Если ваша основная цель — повышение прочности без усадки: Вам необходимо отдавать предпочтение не вызывающим уплотнение механизмам, таким как поверхностная диффузия, путем спекания при более низких температурах в течение более длительного времени.

- Если ваша основная цель — быстрая обработка: Жидкофазное спекание или передовые методы, такие как искровое плазменное спекание, идеальны, поскольку они резко ускоряют лежащие в основе механизмы транспорта.

Понимая эти основные принципы, вы можете эффективно контролировать процесс спекания для создания материала с точными свойствами, требуемыми вашим применением.

Сводная таблица:

| Механизм | Основной движущий фактор | Ключевой результат |

|---|---|---|

| Твердофазное спекание | Атомная диффузия | Связывание частиц и уплотнение |

| Жидкофазное спекание (ЖФС) | Образование жидкости и капиллярная сила | Быстрое уплотнение и прочность |

| Объемная/диффузия по границам зерен | Высокая температура | Уплотнение и усадка |

| Поверхностная диффузия | Более низкая температура | Упрочнение (без уплотнения) |

Готовы оптимизировать процесс спекания для получения превосходных свойств материала? KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для контроля механизмов спекания — от печей для твердофазной диффузии до систем, обеспечивающих жидкофазное спекание. Наш опыт поможет вам добиться идеальной плотности, прочности и микроструктуры для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти подходящее решение для спекания.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь с контролируемой атмосферой азота и водорода

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Как называются трубки в печи? Понимание роли рабочей трубки

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы