По своей сути отжиг — это не один процесс, а семейство термических обработок, каждая из которых имеет свою конкретную цель. Основные методы включают полный отжиг, рекристаллизационный отжиг, снятие напряжений и сфероидизацию, и все они предназначены для изменения микроструктуры материала путем нагрева его до определенной температуры, выдержки при ней и последующего контролируемого охлаждения. Выбранный метод полностью зависит от желаемого результата: от достижения максимальной мягкости до простого снятия внутренних напряжений.

Выбор конкретного метода отжига — это стратегическое решение, продиктованное вашей конечной целью. Это баланс между необходимостью снижения твердости, снятия внутренних напряжений или улучшения обрабатываемости с учетом времени, стоимости и требуемой конечной прочности материала.

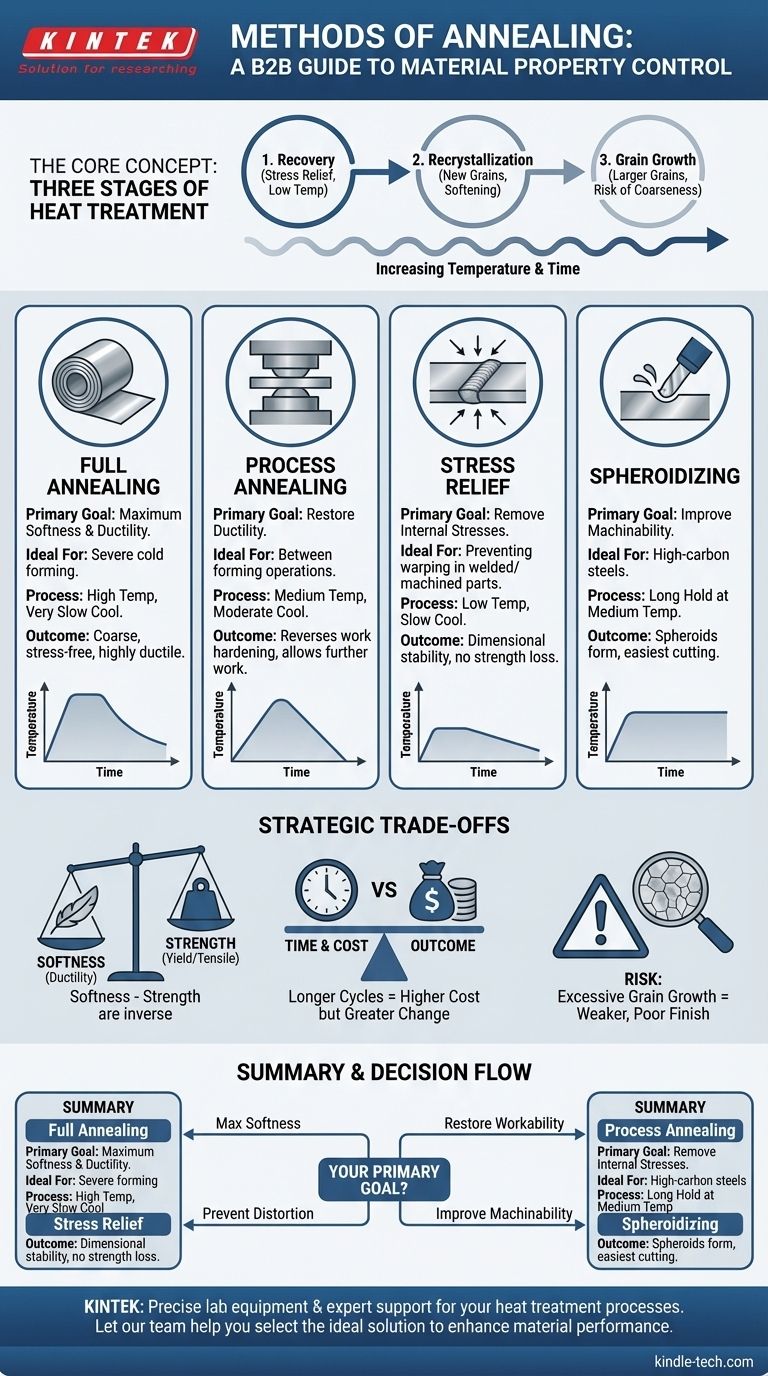

Основа: Три стадии отжига

Прежде чем рассматривать различные методы, важно понять три фундаментальные стадии, которые происходят в материале при подаче тепла. Каждый процесс отжига манипулирует этими стадиями для достижения своей цели.

Стадия 1: Восстановление

Это стадия низкотемпературной обработки, основной эффект которой — снятие напряжений. Во время восстановления тепло позволяет атомам внутри кристаллической решетки двигаться, уменьшая количество внутренних дефектов (дислокаций) и снимая внутренние напряжения, вызванные такими процессами, как холодная обработка или сварка.

Механические свойства материала, такие как твердость и прочность, на этой стадии существенно не меняются.

Стадия 2: Реакристаллизация

По мере повышения температуры процесс переходит в стадию рекристаллизации. Здесь начинают образовываться и расти новые, свободные от деформации зерна, замещая деформированные, полные дефектов зерна, образовавшиеся при холодной обработке.

На этой стадии обращаются вспять эффекты наклёпа. Материал становится значительно мягче, более пластичным, а его прочность снижается по мере того, как новая структура зерен берет верх.

Стадия 3: Рост зерна

Если материал выдерживать при температуре отжига слишком долго или температура будет слишком высокой, вновь образованные зерна продолжат расти. Мелкие зерна сливаются в более крупные.

Хотя это может дополнительно увеличить пластичность, чрезмерный рост зерна может быть вредным, приводя к грубой структуре с пониженной прочностью и плохой чистотой поверхности, если деталь подвергается последующей формовке.

Обзор основных методов отжига

Каждый метод использует определенный цикл нагрева и охлаждения для воздействия на разные стадии и получения различного результата.

Полный отжиг

Этот процесс используется для придания материалу максимально возможной мягкости и пластичности. Материал нагревают значительно выше его верхней критической температуры, выдерживают достаточно долго для полной трансформации его внутренней структуры, а затем очень медленно охлаждают, часто оставляя его остывать в печи на ночь.

В результате получается крупнозернистая микроструктура, которая чрезвычайно мягкая, пластичная и не содержит внутренних напряжений, что идеально подходит для операций глубокой холодной формовки.

Рекристаллизационный отжиг

Также известный как промежуточный отжиг, этот метод используется для восстановления пластичности наклепанной детали между операциями формовки. Материал нагревают до температуры чуть ниже его нижней критической точки — достаточно высокой для рекристаллизации, но не для полного фазового превращения.

Это обращает вспять эффекты наклёпа, позволяя проводить дальнейшую вытяжку, штамповку или гибку без разрушения материала. Поскольку используется более низкая температура, этот процесс быстрее и дешевле полного отжига.

Отжиг для снятия напряжений

Это низкотемпературный процесс, предназначенный исключительно для снятия внутренних напряжений, вызванных сваркой, литьем или тяжелой механической обработкой. Температура поддерживается достаточно низкой, чтобы избежать каких-либо существенных изменений механических свойств материала.

Основная цель — стабильность размеров. Снимая внутренние напряжения, вы предотвращаете коробление, растрескивание или изменение формы детали с течением времени или во время последующей механической обработки. В основном используется стадия восстановления.

Сфероидизация

Этот метод специфичен для высокоуглеродистых сталей и направлен на улучшение их обрабатываемости резанием. Сталь нагревают до температуры чуть ниже нижней критической точки и выдерживают в течение длительного периода (часто более 24 часов).

Этот длительный цикл заставляет твердые карбидные слои в микроструктуре стали разрушаться и образовывать мелкие, округлые частицы (сфероиды) в более мягкой железной матрице. Сфероидизированная структура обеспечивает минимальное сопротивление режущему инструменту, резко улучшая обрабатываемость.

Понимание компромиссов

Выбор процесса отжига включает в себя балансирование конкурирующих факторов. Понимание этих компромиссов является ключом к принятию правильного инженерного решения.

Мягкость против прочности

Основной компромисс при отжиге — это прочность в обмен на пластичность. Полный отжиг дает максимально мягкое состояние, но это достигается ценой значительно сниженной предела текучести и прочности на разрыв. Если конечная деталь требует определенного уровня прочности, полный отжиг может быть неуместен.

Время и стоимость против результата

Более сложные циклы отжига, такие как полный отжиг и сфероидизация, требуют медленного охлаждения или длительного времени выдержки. Это потребляет значительное время работы печи и энергию, увеличивая стоимость. Более простой процесс, такой как снятие напряжений, намного быстрее и дешевле, но не дает никаких преимуществ в плане смягчения.

Риск чрезмерного роста зерна

Стремление к максимальной мягкости путем использования слишком высокой температуры или слишком долгой выдержки может привести к обратному эффекту. Чрезмерный рост зерна (Стадия 3) может привести к тому, что материал станет не только слабее, но и может иметь плохой усталостный ресурс и шероховатую поверхность, известную как «апельсиновая корка», если он подвергается последующей формовке.

Выбор правильного метода для вашей цели

Ваш выбор должен определяться конкретными свойствами, которые вам необходимы в материале на данном этапе производства.

- Если ваша основная цель — максимальная мягкость для глубокой формовки: Используйте полный отжиг для создания максимально пластичного состояния, свободного от напряжений.

- Если ваша основная цель — восстановление обрабатываемости между этапами холодной обработки: Используйте рекристаллизационный отжиг как быстрый и экономичный способ восстановления пластичности.

- Если ваша основная цель — предотвращение деформации готовой детали: Используйте отжиг для снятия напряжений, чтобы устранить внутренние напряжения без изменения прочности.

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стали: Используйте сфероидизацию для изменения микроструктуры для облегчения резки.

Освоение этих методов обеспечивает точный контроль над свойствами материала, превращая сырьевой компонент в идеально подходящий для его предполагаемой функции.

Сводная таблица:

| Метод отжига | Основная цель | Идеально подходит для |

|---|---|---|

| Полный отжиг | Максимальная мягкость и пластичность | Операции глубокой холодной формовки |

| Рекристаллизационный отжиг | Восстановление пластичности между этапами формовки | Обращение вспять наклёпа |

| Снятие напряжений | Удаление внутренних напряжений | Предотвращение коробления сварных или механически обработанных деталей |

| Сфероидизация | Улучшение обрабатываемости резанием | Высокоуглеродистые стали перед резкой |

Необходимо точно контролировать свойства ваших материалов? Правильный процесс отжига имеет решающее значение для достижения идеального баланса прочности, пластичности и стабильности для вашей лабораторной работы или производства. KINTEK специализируется на предоставлении точного лабораторного оборудования и экспертной поддержки для всех ваших процессов термообработки. Позвольте нашей команде помочь вам выбрать идеальное решение для повышения производительности вашего материала и обеспечения надежных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Как работает печь VAR? Раскройте секреты высокочистой переработки металлов

- Как промышленные пиролизные реакторы оптимизируют направленный синтез продуктов в процессе пиролиза биомассы?

- Какова функция печи? Точная термообработка для трансформации материалов

- Почему высокотемпературные печи должны обеспечивать точный контроль скорости нагрева во время удаления связующего из ZrC-SiC? Избегайте критических дефектов

- Какова разница между отжигом, отпуском и закалкой? Освоение твердости и прочности металла

- Каков температурный диапазон процесса пайки? Достигайте идеальных соединений с точным контролем нагрева

- Зачем спекают керамику? Превращение порошка в высокоэффективные твердые компоненты

- Какова функция среды высокого вакуума при спекании W-C-B? Достижение плотности и чистоты 97%+