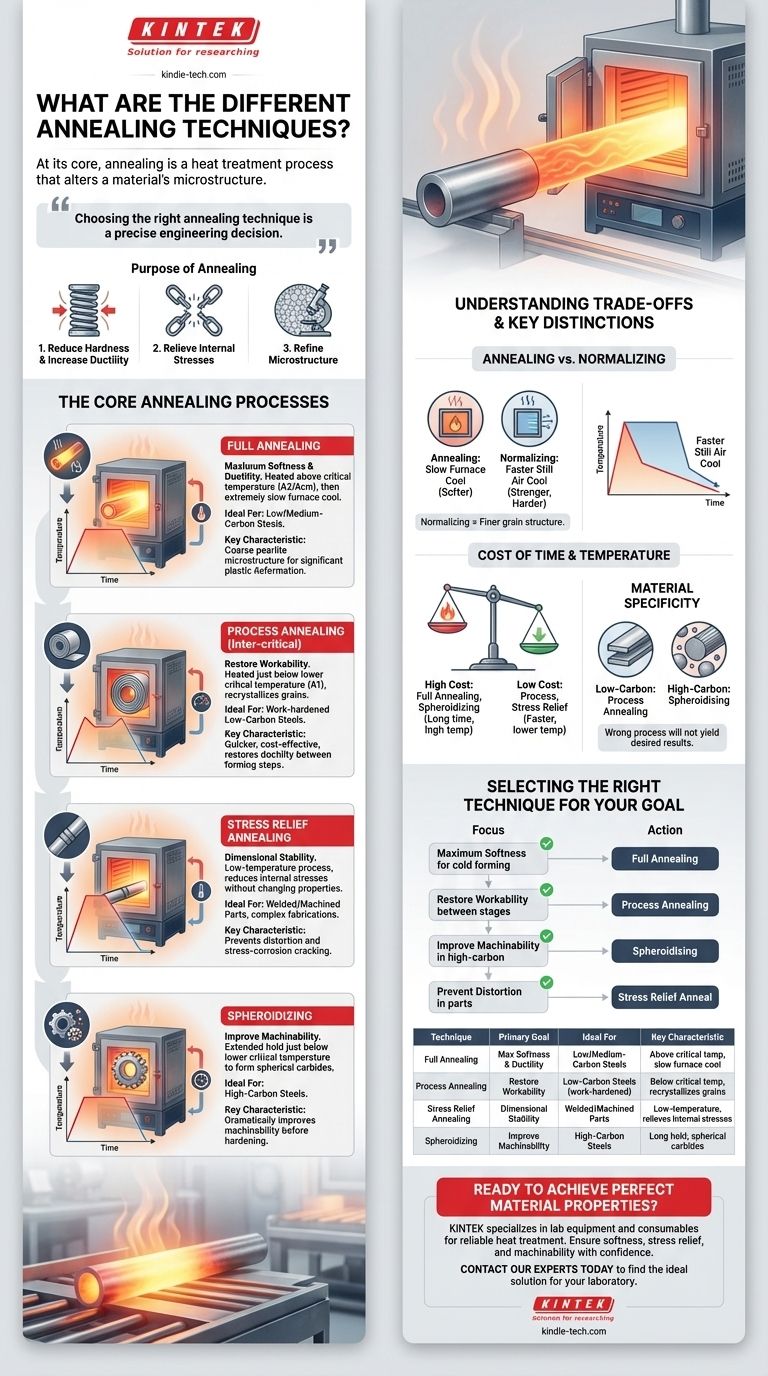

По своей сути, отжиг — это процесс термической обработки, который изменяет микроструктуру материала для достижения определенных, желаемых свойств. Основные методы включают полный отжиг, промежуточный отжиг, отжиг для снятия напряжений и сфероидизацию, каждый из которых отличается используемыми температурами и скоростью охлаждения, что, в свою очередь, определяет конечное состояние материала.

Выбор правильного метода отжига — это не просто нагрев и охлаждение металла. Это точное инженерное решение, которое соответствует конкретному термическому циклу составу материала и его предполагаемому применению, будь то максимальное размягчение, улучшение обрабатываемости или обеспечение стабильности размеров.

Цель отжига: Краткое повторение

Прежде чем углубляться в конкретные методы, важно понять фундаментальные цели любого процесса отжига. Эти обработки предназначены для "перезагрузки" свойств материала контролируемым образом.

Снижение твердости и повышение пластичности

Наиболее распространенная причина отжига — размягчение материала. Этот процесс обращает вспять последствия упрочняющей обработки или холодной деформации, делая материал более пластичным и менее хрупким. Это важно для последующих производственных этапов, таких как холодная формовка, штамповка или гибка.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или интенсивная механическая обработка, создают значительные внутренние напряжения в материале. Если их не устранить, эти напряжения могут привести к преждевременному разрушению или деформации с течением времени. Отжиг позволяет снять эти напряжения без существенного изменения основных механических свойств материала.

Улучшение микроструктуры

Отжиг может привести к более однородной и гомогенной внутренней зернистой структуре. Это улучшение устраняет неоднородности в металле, что приводит к более предсказуемой и надежной работе в процессе эксплуатации.

Основные процессы отжига

Хотя весь отжиг включает нагрев, выдержку и охлаждение, конкретные параметры этого цикла определяют метод и его результат.

Полный отжиг

Это наиболее полный и часто наиболее энергоемкий процесс отжига. Материал, обычно низко- или среднеуглеродистая сталь, нагревается выше своей верхней критической температуры (A3 или Acm), выдерживается достаточно долго для полного превращения его структуры в аустенит, а затем очень медленно охлаждается в печи.

В результате получается очень мягкий, пластичный материал с крупнозернистой перлитной микроструктурой, идеально подходящий для деталей, которые будут подвергаться значительной пластической деформации.

Промежуточный отжиг (межкритический отжиг)

Этот метод используется для восстановления пластичности в нагартованной детали между производственными этапами. В отличие от полного отжига, материал нагревается до температуры чуть ниже его нижней критической температуры (A1).

Поскольку фазового превращения не происходит, это более быстрый и менее дорогостоящий процесс. Он позволяет зернистой структуре материала рекристаллизоваться, снимая напряжения от холодной деформации и подготавливая его к дальнейшим операциям формовки. В основном используется для низкоуглеродистых сталей.

Отжиг для снятия напряжений

Это низкотемпературный процесс, разработанный специально для снижения внутренних напряжений с минимальным влиянием на твердость и структуру материала. Деталь нагревается до температуры значительно ниже нижней критической точки и выдерживается достаточно долго для релаксации остаточных напряжений.

Это критически важно для сложных сварных конструкций или прецизионно обработанных компонентов, чтобы обеспечить их долговременную стабильность размеров и предотвратить коррозионное растрескивание под напряжением.

Сфероидизация

Этот специализированный процесс применяется почти исключительно к высокоуглеродистым сталям для достижения максимальной мягкости и обрабатываемости. Материал выдерживается в течение длительного периода (часто много часов) при температуре чуть ниже нижней критической точки.

Это длительное время выдержки приводит к тому, что твердые слои карбида железа (цементит) в микроструктуре распадаются и образуют небольшие сферические глобулы внутри мягкой ферритной матрицы. Эта сфероидизированная структура значительно улучшает обрабатываемость стали перед окончательной операцией упрочнения.

Понимание компромиссов и ключевых различий

Выбор процесса отжига включает балансирование желаемых свойств с учетом времени, стоимости и ограничений материала.

Отжиг против нормализации: Критическое различие

Нормализация часто обсуждается наряду с отжигом, но дает другой результат. Как и полный отжиг, она включает нагрев выше верхней критической температуры. Однако охлаждение происходит на спокойном воздухе, что быстрее, чем охлаждение в печи.

Это более быстрое охлаждение создает более тонкую, однородную зернистую структуру, в результате чего материал становится немного тверже и прочнее, чем полностью отожженный. Нормализация часто выбирается, когда требуется сочетание хорошей пластичности и умеренной прочности.

Стоимость времени и температуры

Полный отжиг и сфероидизация являются наиболее дорогостоящими процессами из-за высоких температур и чрезвычайно длительных циклов, потребляющих значительное время работы печи и энергию.

Промежуточный отжиг и отжиг для снятия напряжений гораздо быстрее и экономичнее, поскольку они работают при более низких температурах, что делает их подходящими для крупносерийного производства, где полное размягчение не требуется.

Специфика материала не подлежит обсуждению

Эффективность каждого метода сильно зависит от содержания углерода в материале. Промежуточный отжиг идеален для низкоуглеродистых сталей, в то время как сфероидизация актуальна только для высокоуглеродистых сталей. Применение неправильного процесса не даст желаемых результатов.

Выбор правильного метода для вашей цели

Ваш выбор должен определяться конечными свойствами, которые требуются вашей детали. Четкое понимание вашей цели прямо укажет вам на правильный процесс.

- Если ваша основная цель — максимальная мягкость для сильной холодной деформации: Используйте полный отжиг для низко- и среднеуглеродистых сталей для достижения максимально возможной пластичности.

- Если ваша основная цель — восстановление обрабатываемости между этапами производства: Используйте промежуточный отжиг как экономически эффективный метод для размягчения нагартованных низкоуглеродистых сталей.

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стали: Сфероидизация — необходимый метод для подготовки материала к операциям резки.

- Если ваша основная цель — предотвращение деформации в сварной или обработанной детали: Примените низкотемпературный отжиг для снятия напряжений, чтобы обеспечить долговременную стабильность размеров.

В конечном итоге, точное понимание этих методов позволяет вам диктовать конечные свойства материала, чтобы они идеально соответствовали требованиям эксплуатации.

Сводная таблица:

| Метод отжига | Основная цель | Идеально для | Ключевая характеристика |

|---|---|---|---|

| Полный отжиг | Максимальная мягкость и пластичность | Низко- / среднеуглеродистые стали | Нагрев выше критической температуры, медленное охлаждение в печи |

| Промежуточный отжиг | Восстановление обрабатываемости | Низкоуглеродистые стали (нагартованные) | Нагрев ниже критической температуры, рекристаллизация зерен |

| Отжиг для снятия напряжений | Стабильность размеров | Сварные / обработанные детали | Низкотемпературный, снимает внутренние напряжения |

| Сфероидизация | Улучшение обрабатываемости | Высокоуглеродистые стали | Длительная выдержка для образования сферических карбидов |

Готовы достичь идеальных свойств материала для вашего применения?

Правильный процесс отжига критически важен для производительности, но требует точного температурного контроля. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для надежных процессов термообработки. Наш опыт помогает лабораториям и производителям уверенно обеспечивать мягкость материала, снятие напряжений и обрабатываемость.

Давайте обсудим ваши конкретные потребности. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска