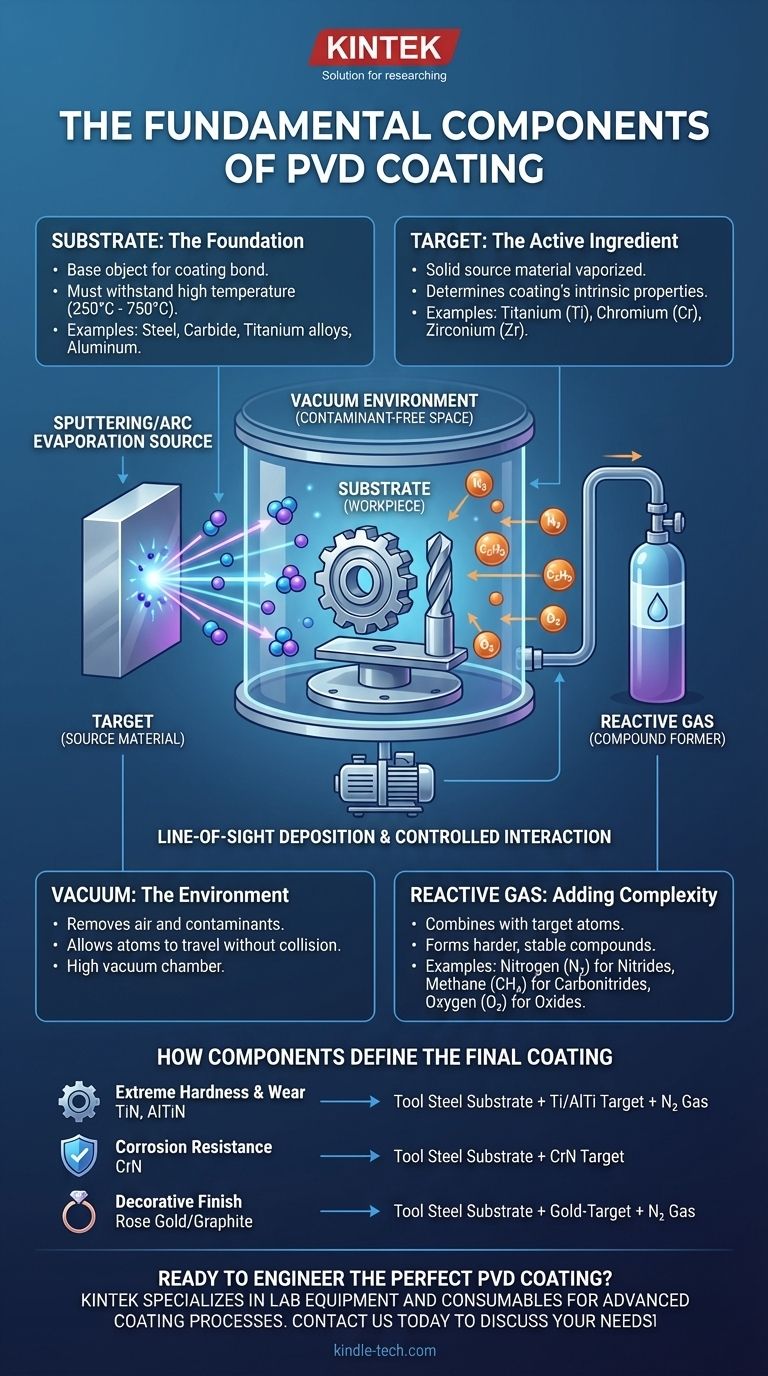

По своей сути, процесс нанесения покрытия PVD состоит из четырех основных компонентов. Это подложка (объект, который покрывается), мишень (твердый исходный материал для покрытия), вакуумная среда, в которой происходит процесс, и часто реактивный газ, который соединяется с материалом мишени для образования конечного соединения покрытия. Понимание того, как эти элементы взаимодействуют, является ключом к освоению технологии PVD.

Физическое осаждение из паровой фазы (PVD) — это не один материал, а семейство процессов. Его «компоненты» относятся к входам системы: базовой детали, источнику покрытия и контролируемой среде, которые работают вместе для нанесения спроектированной высокоэффективной тонкой пленки.

Основа: Подложка

Подложка — это просто заготовка, деталь или объект, который вы намереваетесь покрыть. Успех процесса PVD в значительной степени зависит от выбора и подготовки этого основного компонента.

Что делает подложка

Подложка обеспечивает физическую основу, к которой будут прикрепляться атомы покрытия. Состояние ее поверхности, чистота и свойства материала напрямую влияют на адгезию и конечную производительность пленки PVD.

Подходящие материалы подложки

Эффективно можно покрывать широкий спектр материалов. К ним относятся почти все семейства сталей (особенно быстрорежущие и нержавеющие стали), твердые металлы (карбиды) и цветные металлы, такие как титан, алюминий и медные сплавы.

Критические ограничения материала

Некоторые материалы непригодны для PVD. Материалы, которые «выделяют газы» (высвобождают захваченные газы) в вакууме, такие как оцинкованные материалы или латунь без покрытия, загрязнят камеру и помешают образованию качественного покрытия. Подложка также должна выдерживать температуру процесса, которая может варьироваться от 250°C до 750°C.

Активный ингредиент: Материал мишени

Мишень — это твердый, чистый исходный материал, который испаряется, чтобы стать покрытием. Выбор мишени является основным фактором, определяющим внутренние свойства покрытия.

Что такое мишень

Обычно это блок или слиток определенного металла или керамики. Распространенные материалы мишеней включают титан (Ti), хром (Cr), цирконий (Zr), алюминий (Al) и вольфрам (W).

Как мишень становится покрытием

Твердый материал мишени преобразуется в пар посредством высокоэнергетического физического процесса внутри вакуумной камеры. Два наиболее распространенных метода:

- Распыление (Sputtering): Мишень бомбардируется ионами высокой энергии (часто аргоном), которые выбивают или «распыляют» атомы с ее поверхности.

- Катодное дуговое испарение (Cathodic Arc Evaporation): Электрическая дуга высокого тока перемещается по поверхности мишени, испаряя материал в точке дуги.

Эти испаренные атомы затем проходят через вакуум и конденсируются на подложке, наращивая покрытие по одному атому за раз.

Среда: Вакуум и технологические газы

Среда внутри камеры PVD не пуста; это строго контролируемое пространство, которое так же важно, как и физические материалы.

Важнейшая роль вакуума

PVD проводится при высоком вакууме по двум основным причинам. Во-первых, он удаляет воздух и другие загрязнители, которые в противном случае вступали бы в реакцию с покрытием и портили бы его. Во-вторых, он позволяет испаренным атомам покрытия перемещаться от мишени к подложке с небольшим количеством столкновений или без них.

Усложнение с помощью реактивных газов

Для создания более твердых и стабильных композитных покрытий в камеру часто вводят реактивный газ. Этот газ соединяется с атомами металла из мишени по мере их осаждения на подложке.

- Азот (N₂) используется для образования твердых нитридных покрытий (например, TiN, CrN).

- Ацетилен (C₂H₂) или метан (CH₄) используются для образования покрытий из карбонитрида (например, TiCN) или алмазоподобного углерода (DLC).

- Кислород (O₂) используется для образования оксидных покрытий (например, Al₂O₃).

Понимание компромиссов

Физическая природа этих компонентов вводит определенные ограничения, которыми необходимо управлять для достижения успешного результата.

Осаждение по прямой видимости

Испаренные атомы из мишени движутся по прямой линии. Это означает, что любая поверхность, не находящаяся в прямой «линии видимости» мишени, не будет покрыта. Для достижения равномерного покрытия на сложных формах детали должны быть тщательно закреплены и вращаться во время процесса.

Чувствительность к температуре подложки

Высокие температуры, необходимые для хорошей адгезии, могут быть ограничением. Это тепло может изменять свойства (например, закалку) определенных термочувствительных сталей или других сплавов, что необходимо учитывать при выборе материала.

Совместимость материалов

Не каждый материал мишени может быть нанесен на каждую подложку с одинаковым успехом. Химическая и физическая совместимость между покрытием и основным материалом имеет решающее значение для достижения прочной атомной связи, которая придает PVD его долговечность.

Как компоненты определяют конечное покрытие

Конкретная комбинация подложки, мишени и реактивного газа выбирается для достижения определенной инженерной цели.

- Если ваш основной акцент делается на экстремальной твердости и износостойкости: Вы, вероятно, выберете подложку из инструментальной стали с мишенью из титана или алюминия-титана и азотом для создания покрытия TiN или AlTiN.

- Если ваш основной акцент делается на коррозионной стойкости: Вы соедините подложку из нержавеющей стали с мишенью из хрома и азотом для образования плотной, нереактивной пленки нитрида хрома (CrN).

- Если ваш основной акцент делается на определенной декоративной отделке: Вы можете покрыть полированную подложку мишенью из циркония и точной смесью азота и газов на основе углерода для достижения определенного цвета, такого как розовое золото или графит.

В конечном счете, овладение покрытием PVD заключается в понимании того, как выбирать и контролировать эти основные компоненты для создания тонкой пленки с точно необходимыми вам свойствами.

Сводная таблица:

| Компонент | Роль | Ключевые примеры |

|---|---|---|

| Подложка | Базовый объект, который покрывается | Сталь, карбид, титановые сплавы |

| Мишень | Твердый исходный материал, который испаряется | Титан (Ti), Хром (Cr), Цирконий (Zr) |

| Вакуум | Создает среду без загрязнений | Камера высокого вакуума |

| Реактивный газ | Соединяется с мишенью для образования соединений | Азот (N₂), Ацетилен (C₂H₂), Кислород (O₂) |

Готовы разработать идеальное покрытие PVD для вашего применения? Правильное сочетание подложки, мишени и технологического газа имеет решающее значение для достижения превосходной твердости, износостойкости или коррозионной защиты. KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовых процессов нанесения покрытий. Наши эксперты могут помочь вам выбрать идеальные компоненты для ваших конкретных нужд. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать задачи вашей лаборатории по нанесению покрытий!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок