По своей сути, физическое осаждение из паровой фазы (PVD) — это метод вакуумного осаждения с прямой видимостью, который обеспечивает непревзойденную возможность нанесения высокоэффективных покрытий из тонких пленок. Основные преимущества PVD включают широкую универсальность материалов, исключительную чистоту и плотность покрытий, а также низкую температуру обработки, что позволяет использовать его на широком спектре подложек без термического повреждения.

Основная ценность PVD заключается в его точности и универсальности. Он позволяет инженерам наносить высокочистые пленки практически из любого неорганического материала на подложки, включая чувствительные к нагреву пластмассы, при низких температурах — чего не могут достичь высокотемпературные химические методы.

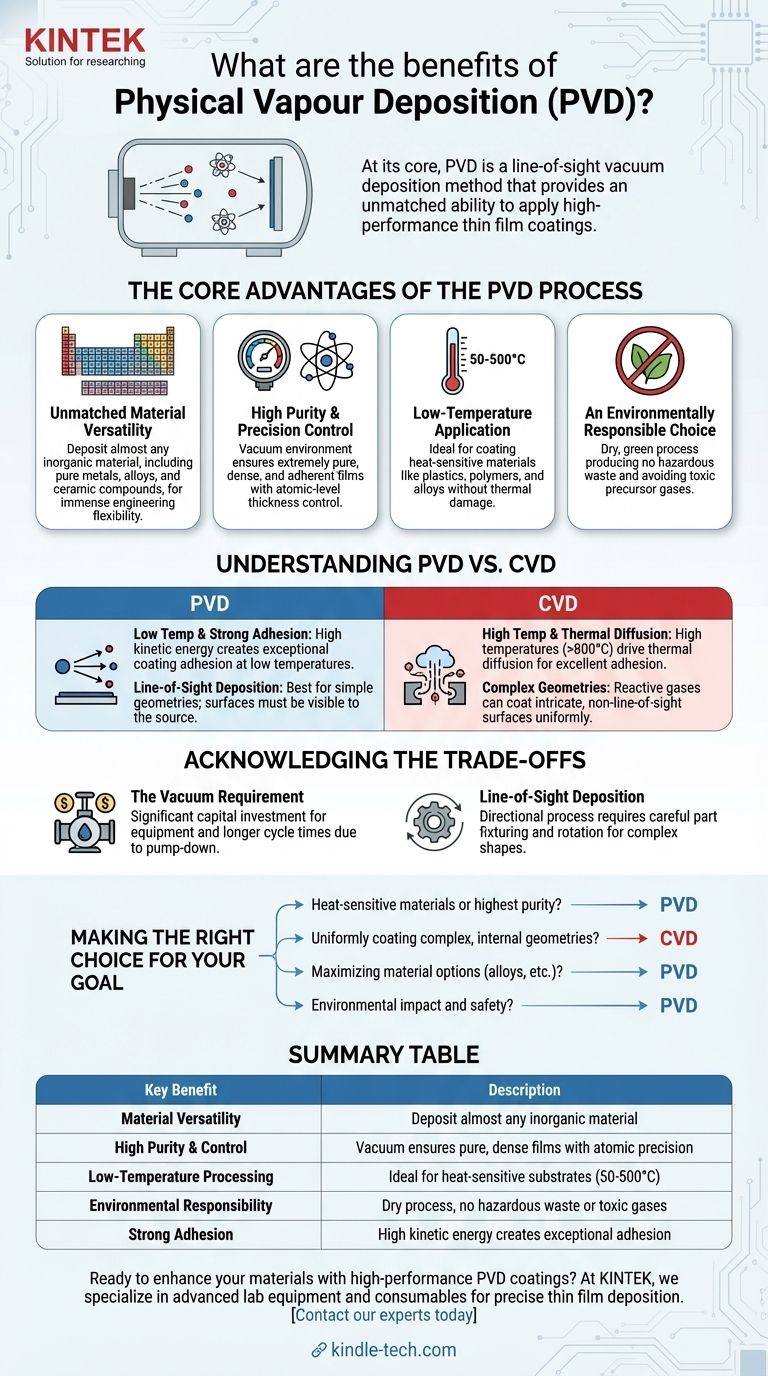

Основные преимущества процесса PVD

Чтобы по-настоящему понять PVD, мы должны выйти за рамки простого перечисления преимуществ и рассмотреть принципы, которые обусловливают его применение в отраслях от аэрокосмической до медицинской техники.

Непревзойденная универсальность материалов

Процессы PVD, такие как распыление или испарение, работают путем физического высвобождения атомов из исходного материала («мишени») и их осаждения на подложке.

Поскольку это физический, а не химический процесс, его можно использовать для нанесения покрытий практически из любого неорганического материала. Это включает чистые металлы, сплавы и широкий спектр керамических соединений, что обеспечивает огромную гибкость в проектировании свойств поверхности.

Высокая чистота и точность управления

Все процессы PVD происходят в вакуумной камере высокого давления. Эта среда имеет решающее значение, поскольку она удаляет атмосферные газы, которые в противном случае могли бы вступать в реакцию с материалом покрытия и создавать примеси.

В результате получается чрезвычайно чистое, плотное и прочное покрытие. Этот процесс обеспечивает контроль толщины и структуры покрытия на атомном уровне, гарантируя высокое качество и повторяющуюся точность для крупносерийного производства.

Низкотемпературное нанесение

Пожалуй, самое значительное преимущество PVD — это его характерно низкая температура обработки, обычно от 50 до 500°C.

Это делает его идеальным методом для нанесения покрытий на чувствительные к нагреву материалы, такие как пластмассы, полимеры и определенные металлические сплавы, которые были бы повреждены или разрушены высокими температурами, требуемыми для таких процессов, как химическое осаждение из паровой фазы (CVD).

Экологически ответственный выбор

PVD — это сухой, экологически чистый процесс. Он не производит опасных отходов, в отличие от процессов мокрого гальванического нанесения, и не зависит от часто токсичных прекурсорных газов, используемых в CVD.

Эта «зеленая» характеристика упрощает соблюдение нормативных требований и создает более безопасную рабочую среду.

Понимание различий между PVD и CVD

Распространенная путаница возникает при выборе между PVD и химическим осаждением из паровой фазы (CVD). Хотя оба метода создают тонкие пленки, их механизмы и идеальные области применения принципиально различаются.

Вопрос температуры и адгезии

CVD полагается на химическую реакцию при высоких температурах (часто >800°C), заставляя газы-прекурсоры образовывать пленку на подложке. Этот высокий нагрев способствует превосходной адгезии покрытия за счет термической диффузии в подложку.

PVD, будучи низкотемпературным процессом, представляет собой «прямое» осаждение энергичных атомов. Адгезия исключительно прочна благодаря высокой кинетической энергии осаждающихся частиц, но это принципиально иной механизм, чем термическая диффузия в CVD.

Проблема сложных геометрий

Использование газов в CVD позволяет равномерно наносить покрытия на сложные поверхности, невидимые с прямой линии, поскольку газ может проникать и реагировать внутри сложных форм.

PVD — это направленный процесс с прямой видимостью. Хотя детали можно вращать на сложных приспособлениях для обеспечения покрытия, равномерное покрытие глубоких углублений или внутренних каналов может быть затруднено.

Признание компромиссов

Ни одна технология не обходится без ограничений. Объективность требует признания компромиссов, присущих выбору PVD.

Требование вакуума

Необходимость в среде высокого вакуума означает, что оборудование PVD представляет собой значительные капиталовложения. Цикл процесса включает время для откачки камеры до требуемого уровня вакуума, что может сделать его более длительным для пакетной обработки по сравнению с методами без вакуума.

Хотя сама скорость осаждения может быть высокой после начала процесса, необходимо учитывать общее время цикла (загрузка, откачка, нанесение покрытия, стравливание давления, выгрузка).

Осаждение с прямой видимостью

Как упоминалось, PVD по своей сути является направленным. Поверхности должны быть «видимы» для мишени из исходного материала, чтобы эффективно покрыться. Это требует тщательного крепления и вращения деталей, что усложняет работу с деталями со сложной или внутренней геометрией.

Выбор правильного варианта для вашей цели

Выбор правильной технологии нанесения покрытий полностью зависит от конкретных ограничений вашего проекта и желаемых результатов.

- Если ваш основной акцент делается на нанесении покрытий на чувствительные к нагреву материалы или достижении высочайшей чистоты пленки: PVD является превосходным выбором благодаря низкотемпературному процессу и вакуумной среде.

- Если ваш основной акцент делается на равномерном нанесении покрытий на внутренние сложные геометрии, невидимые с прямой линии: CVD часто более эффективен, поскольку реактивные газы могут принимать форму сложных структур.

- Если ваш основной акцент делается на максимальном выборе материалов для сплавов и композитных пленок: PVD предлагает непревзойденную библиотеку материалов для нанесения.

- Если ваш основной акцент делается на воздействии на окружающую среду и безопасности эксплуатации: Сухой, нетоксичный процесс PVD представляет собой явное преимущество перед химическими альтернативами.

Понимание этих фундаментальных принципов позволяет вам выбрать технологию, которая наилучшим образом послужит вашим целям в области материаловедения.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Универсальность материалов | Нанесение покрытий практически из любого неорганического материала (металлы, сплавы, керамика) |

| Высокая чистота и контроль | Вакуумная среда обеспечивает чистые, плотные, прочные пленки с точностью до атомного уровня |

| Низкотемпературная обработка | Идеально подходит для чувствительных к нагреву подложек (диапазон 50–500°C) |

| Экологическая ответственность | Сухой процесс без опасных отходов или токсичных газов |

| Прочная адгезия | Высокая кинетическая энергия создает исключительную адгезию покрытия |

Готовы улучшить свои материалы с помощью высокоэффективных покрытий PVD?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Наши решения PVD обеспечивают ту универсальность материалов, чистоту и низкотемпературную обработку, которые требуются для ваших исследований и разработок или производства.

Независимо от того, работаете ли вы с чувствительными к нагреву полимерами, металлами или сложными сплавами, наш опыт гарантирует, что вы получите правильное решение для нанесения покрытий для превосходных свойств поверхности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как технология PVD от KINTEK может решить ваши конкретные проблемы с нанесением покрытий и способствовать вашим инновациям!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах