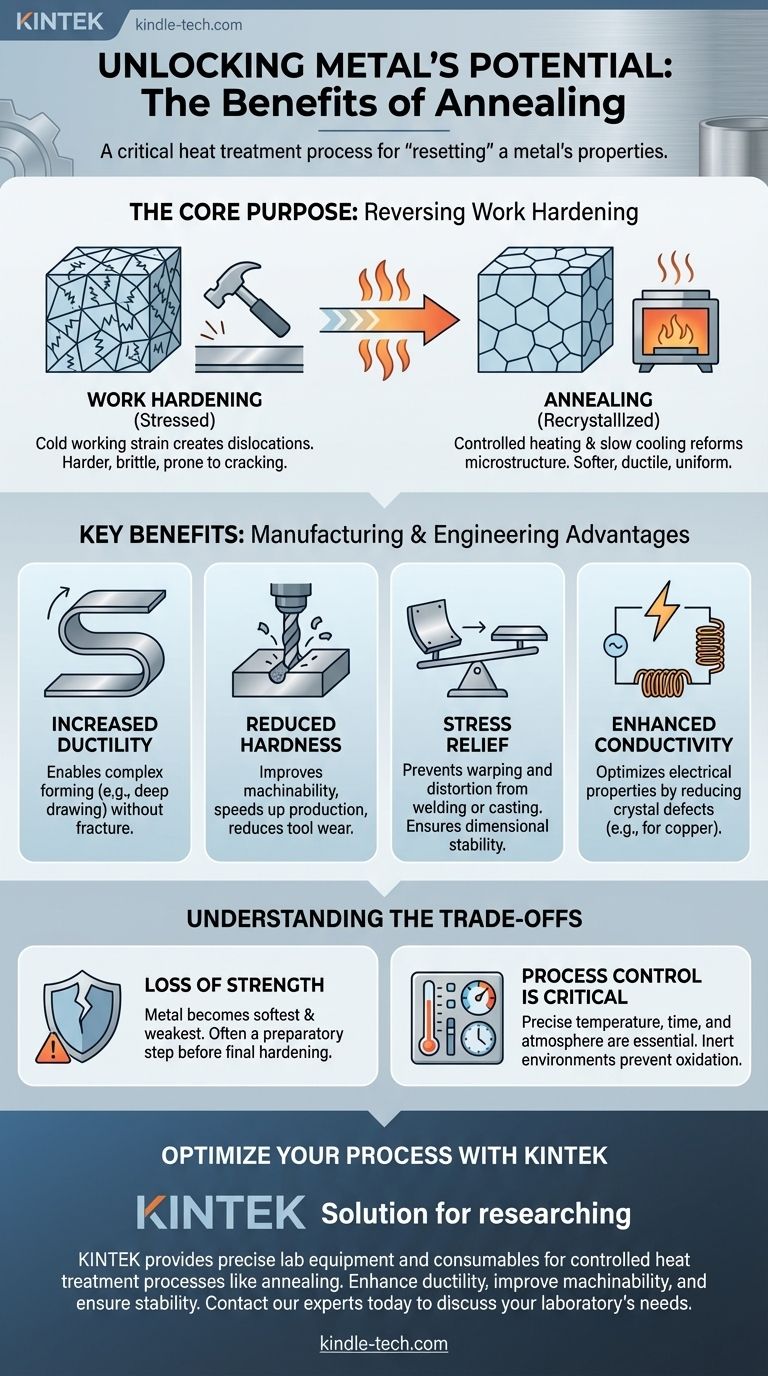

Основными преимуществами отжига металла являются снижение его твердости, повышение пластичности и снятие внутренних напряжений. Этот процесс термической обработки фундаментально изменяет внутреннюю микроструктуру металла, что значительно облегчает его формование, механическую обработку или придание формы без разрушения. Он также улучшает зернистую структуру, что может улучшить электрические свойства.

Отжиг следует понимать не просто как процесс смягчения, а как критически важный инструмент для «сброса» свойств металла. Он подготавливает материал к последующим этапам производства, делая его поведение более предсказуемым и податливым.

Основная цель отжига: обращение наклепа

Чтобы понять преимущества отжига, мы должны сначала понять проблему, которую он решает: наклеп.

Что такое наклеп?

Когда металл изгибается, подвергается ковке или иным образом деформируется при комнатной температуре (процесс, называемый холодной обработкой), его внутренняя кристаллическая структура становится напряженной и заполняется дефектами, известными как дислокации.

Этот процесс, называемый наклепом, делает металл более прочным и твердым, но также значительно более хрупким и трудным в обработке. Продолжительная холодная обработка в конечном итоге приведет к растрескиванию.

Как работает отжиг

Отжиг обращает этот процесс вспять посредством контролируемого цикла нагрева и охлаждения.

Металл нагревается до определенной температуры отжига, при которой его кристаллическая структура становится более текучей, хотя металл остается твердым. Он выдерживается при этой температуре (этап, называемый выдержкой), чтобы позволить микроструктуре восстановиться.

Наконец, он охлаждается с очень медленной, контролируемой скоростью. Это медленное охлаждение имеет решающее значение для получения мягкой, однородной и свободной от напряжений внутренней структуры.

Микроструктурные изменения

При температуре отжига в металле образуются и растут новые, свободные от деформаций кристаллы в процессе, называемом рекристаллизацией.

Этот процесс эффективно устраняет дефекты и дислокации, вызванные наклепом, что приводит к более пластичной и однородной зернистой структуре.

Ключевые преимущества в производстве и машиностроении

Микроструктурные изменения в результате отжига дают несколько явных преимуществ в практических условиях.

Повышенная пластичность и формуемость

Наиболее значительным преимуществом является резкое увеличение пластичности. Отожженный металл можно изгибать, растягивать или вытягивать в сложные формы без растрескивания.

Это делает его незаменимым для таких процессов, как глубокая вытяжка (формование листового металла в чашки) или волочение проволоки.

Снижение твердости и улучшение обрабатываемости

Отжиг смягчает металл, что значительно улучшает его обрабатываемость.

Более мягкий материал легче резать, сверлить и фрезеровать. Это не только ускоряет производственные процессы, но и значительно снижает износ режущих инструментов, сокращая эксплуатационные расходы.

Снятие внутренних напряжений

Такие процессы, как сварка, литье или интенсивная механическая обработка, могут вызывать значительные внутренние напряжения в материале. Эти скрытые напряжения могут привести к деформации, искажению или даже неожиданному разрушению детали со временем.

Отжиг снимает эти напряжения, позволяя микроструктуре перейти в стабильное состояние с низкой энергией, обеспечивая стабильность размеров конечного продукта.

Повышенная электропроводность

Для некоторых материалов, особенно меди, однородная и бездефектная кристаллическая структура улучшает электропроводность.

Уменьшая дислокации, которые могут препятствовать потоку электронов, отжиг может оптимизировать металл для электрических применений.

Понимание компромиссов

Хотя отжиг является мощным процессом, он имеет определенные результаты и ограничения, которые необходимо учитывать.

Потеря прочности и твердости

Основной компромисс заключается в том, что отжиг производит металл в его самом мягком, слабом и наиболее пластичном состоянии.

Хотя это идеально для формования, часто это нежелательно для конечного применения, где требуются прочность и твердость. Поэтому отжиг часто является подготовительным этапом, за которым следуют другие термические обработки для достижения окончательной прочности.

Контроль процесса имеет решающее значение

Процесс отжига требует точного контроля. Температура, время выдержки и особенно скорость охлаждения должны тщательно регулироваться для конкретного сплава.

Кроме того, нагрев металла может вызвать поверхностное окисление. Чтобы предотвратить это, отжиг часто проводят в контролируемой инертной атмосфере, например, в смеси азота.

Как применить это к вашему проекту

Выбор отжига полностью зависит от текущего состояния материала и вашей следующей цели.

- Если ваша основная цель — обширное формование или придание формы: Отжиг необходим для предотвращения разрушения и обеспечения глубокой вытяжки или сложных изгибов.

- Если ваша основная цель — улучшение обрабатываемости: Отжиг уменьшит износ инструмента и сделает операции резки более плавными, быстрыми и экономичными.

- Если ваша основная цель — стабилизация детали после сварки или литья: Отжиг является правильным процессом для снятия внутренних напряжений, чтобы предотвратить будущие деформации или разрушения.

- Если ваша основная цель — максимизация конечной прочности: Рассматривайте отжиг как промежуточный этап, позволяющий осуществить изготовление перед окончательной закалкой.

В конечном итоге, отжиг дает вам целенаправленный контроль над внутренней структурой металла, превращая хрупкий, напряженный материал в предсказуемый и податливый актив.

Сводная таблица:

| Преимущество | Ключевой результат |

|---|---|

| Повышенная пластичность | Позволяет выполнять сложное формование без растрескивания |

| Сниженная твердость | Улучшает обрабатываемость и снижает износ инструмента |

| Снятие напряжений | Предотвращает деформацию и обеспечивает стабильность размеров |

| Улучшенная проводимость | Оптимизирует электрические свойства для таких материалов, как медь |

Готовы оптимизировать процесс металлообработки?

Отжиг является критически важным шагом для достижения предсказуемых и высококачественных результатов. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термической обработки, включая отжиг.

Независимо от того, занимаетесь ли вы исследованиями и разработками, контролем качества или производством, наши решения помогут вам повысить пластичность, улучшить обрабатываемость и обеспечить стабильность материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в отжиге металлов.

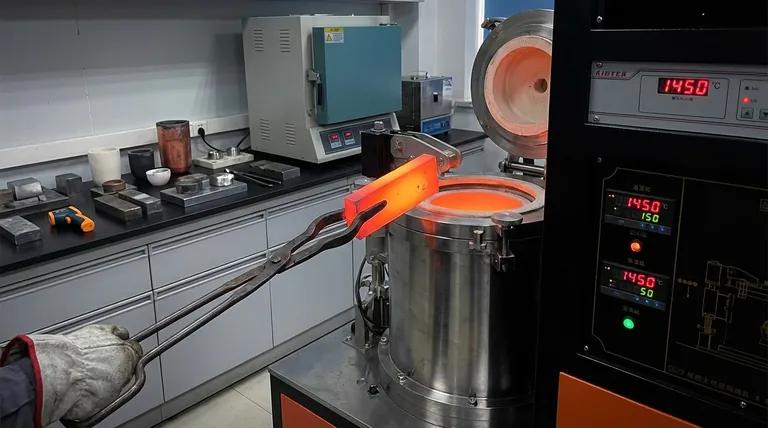

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере