Коротко говоря, сталь закаливается для значительного повышения ее твердости и износостойкости в требовательных областях применения. Общие области использования включают режущие инструменты, шестерни, подшипники, оси и конструкционные компоненты, где материал должен выдерживать значительные нагрузки, абразивный износ или деформацию без разрушения. Конкретное применение определяет, какой метод закалки наиболее подходит.

Решение о закалке стали — это не просто стремление сделать ее «прочнее». Это стратегический инженерный выбор для создания материала с точным балансом свойств — как правило, твердой, износостойкой поверхности и прочной, ударопоглощающей сердцевины — адаптированного к конкретной эксплуатационной среде.

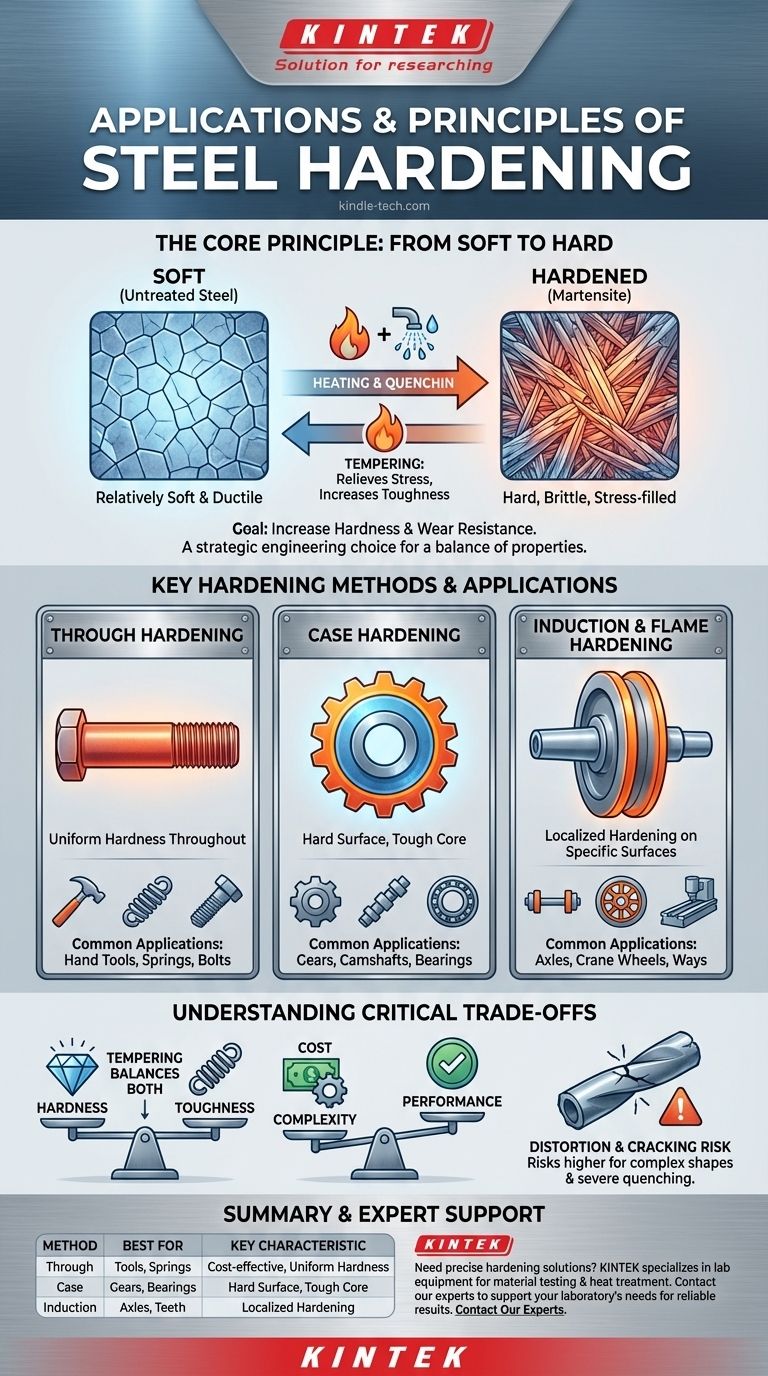

Основной принцип: Зачем мы закаливаем сталь

Понимание областей применения закаленной стали начинается с понимания фундаментальных изменений, которым она подвергается. Закалка — это металлургический процесс, который изменяет микроскопическую кристаллическую структуру стали.

От мягкого к твердому: Микроскопическая трансформация

По своей сути, закалка включает нагрев стали до критической температуры, что изменяет ее внутреннюю кристаллическую структуру. За этим следует быстрый процесс охлаждения, называемый закалкой.

Это быстрое охлаждение фиксирует сталь в очень твердой, хрупкой и напряженной кристаллической структуре, известной как мартенсит. Последующий процесс нагрева при более низкой температуре, называемый отпуском, почти всегда выполняется для снятия части этих напряжений и уменьшения хрупкости, хотя и ценой некоторой потери твердости.

Основные преимущества: Твердость и износостойкость

Основная цель закалки — повысить сопротивление стали пластической деформации и абразивному износу. Закаленная стальная поверхность выдерживает прямой контакт, трение и эрозию гораздо лучше, чем ее необработанный аналог.

Это делает ее незаменимой для любого компонента, который режет, шлифует, катится или входит в зацепление с другой деталью под нагрузкой.

Ключевые методы закалки и их применение

Различные области применения требуют различных свойств, что приводит к нескольким различным методам закалки. Выбор зависит от типа стали, геометрии компонента и конкретных нагрузок, которым он будет подвергаться.

Объемная закалка (закалка и отпуск)

Это наиболее распространенный и экономически эффективный метод, при котором весь компонент нагревается и закаливается для достижения равномерной твердости по всей детали.

Он идеально подходит для средне- и высокоуглеродистых сталей. Как отмечалось, он обеспечивает достаточную долговечность для большинства общих целей, где важен баланс твердости, вязкости и стоимости.

Общие области применения: Ручные инструменты (молотки, зубила), пружины, высокопрочные конструкционные болты, валы и простые шестерни.

Цементация (науглероживание и азотирование)

Цементация создает чрезвычайно твердый поверхностный слой («кейс»), оставляя внутреннюю сердцевину металла вязкой и пластичной. Это достигается путем диффузии таких элементов, как углерод или азот, в поверхность низкоуглеродистой стали.

Это создает лучшее из двух миров: поверхность, которая сопротивляется износу, и сердцевину, которая может поглощать удары и воздействия без разрушения.

Общие области применения: Высокопроизводительные шестерни, распределительные валы, подшипники (как тела качения, так и дорожки качения) и поршневые пальцы.

Индукционная и пламенная закалка

Эти методы используют локальный нагрев для закалки только определенных участков компонента. Индукционная катушка или высокотемпературное пламя быстро нагревает выбранную поверхность, которая затем немедленно закаливается.

Этот процесс идеален для крупных деталей, где объемная закалка непрактична, или для компонентов, которым требуется твердость только на определенной изнашиваемой поверхности, например, на зубьях шестерни или на дорожке колеса.

Общие области применения: Оси, колеса кранов, станины станков (направляющие) и зубья крупных звездочек или пильных полотен.

Понимание критических компромиссов

Выбор процесса закалки — это баланс между конкурирующими свойствами и затратами. Не существует единственного «лучшего» метода, есть только наиболее подходящий для конкретной задачи.

Твердость против вязкости

Это самый фундаментальный компромисс. По мере того как сталь становится тверже, она почти всегда становится более хрупкой. Твердость — это сопротивление царапинам и вдавливанию, тогда как вязкость — это способность поглощать энергию и деформироваться без разрушения.

Металлический напильник чрезвычайно тверд, но сломается, если его согнуть. Вот почему отпуск является критически важным шагом; он жертвует небольшой частью пиковой твердости, чтобы восстановить необходимую вязкость.

Стоимость и сложность

Объемная закалка относительно проста и недорога. Цементация и индукционная закалка — более сложные, трудоемкие и дорогостоящие процессы. Улучшенные характеристики для конкретного применения должны оправдывать дополнительные расходы.

Деформация и растрескивание

Экстремальные изменения температуры, связанные с закалкой, создают значительные внутренние напряжения. Эти напряжения могут привести к деформации, искривлению или, в худшем случае, растрескиванию деталей. Этот риск выше для сложных форм и более жестких методов закалки.

Согласование процесса с вашим применением

Ваш окончательный выбор полностью зависит от эксплуатационных требований компонента.

- Если ваша основная цель — общая долговечность и экономичность: Объемная закалка — стандартный выбор для инструментов, крепежных изделий и общих деталей машин.

- Если ваша основная цель — экстремальный поверхностный износ с прочной, ударопрочной сердцевиной: Цементация — это окончательное решение для высоконагруженных шестерен и подшипников.

- Если ваша основная цель — закалка определенного участка на крупной или сложной детали: Индукционная или пламенная закалка обеспечивает точный контроль и эффективность.

Выбор правильного процесса закалки является основополагающим решением в машиностроении, напрямую преобразующим металлургические принципы в реальную производительность и надежность.

Сводная таблица:

| Метод закалки | Лучше всего подходит для | Ключевые характеристики |

|---|---|---|

| Объемная закалка | Ручные инструменты, пружины, болты | Экономичность, равномерная твердость по всему объему |

| Цементация | Шестерни, распределительные валы, подшипники | Твердая поверхность, вязкая сердцевина для экстремального износа |

| Индукционная закалка | Оси, зубья шестерен, крупные детали | Локальная закалка для определенных изнашиваемых поверхностей |

Нужны точные решения для закалки для вашей лаборатории или производственного оборудования? Правильный процесс закалки критически важен для производительности и долговечности. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, необходимых для поддержки ваших рабочих процессов по испытанию материалов и термообработке. Наш опыт гарантирует, что вы сможете достичь идеального баланса твердости и вязкости для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в надежных, высокопроизводительных результатах.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях