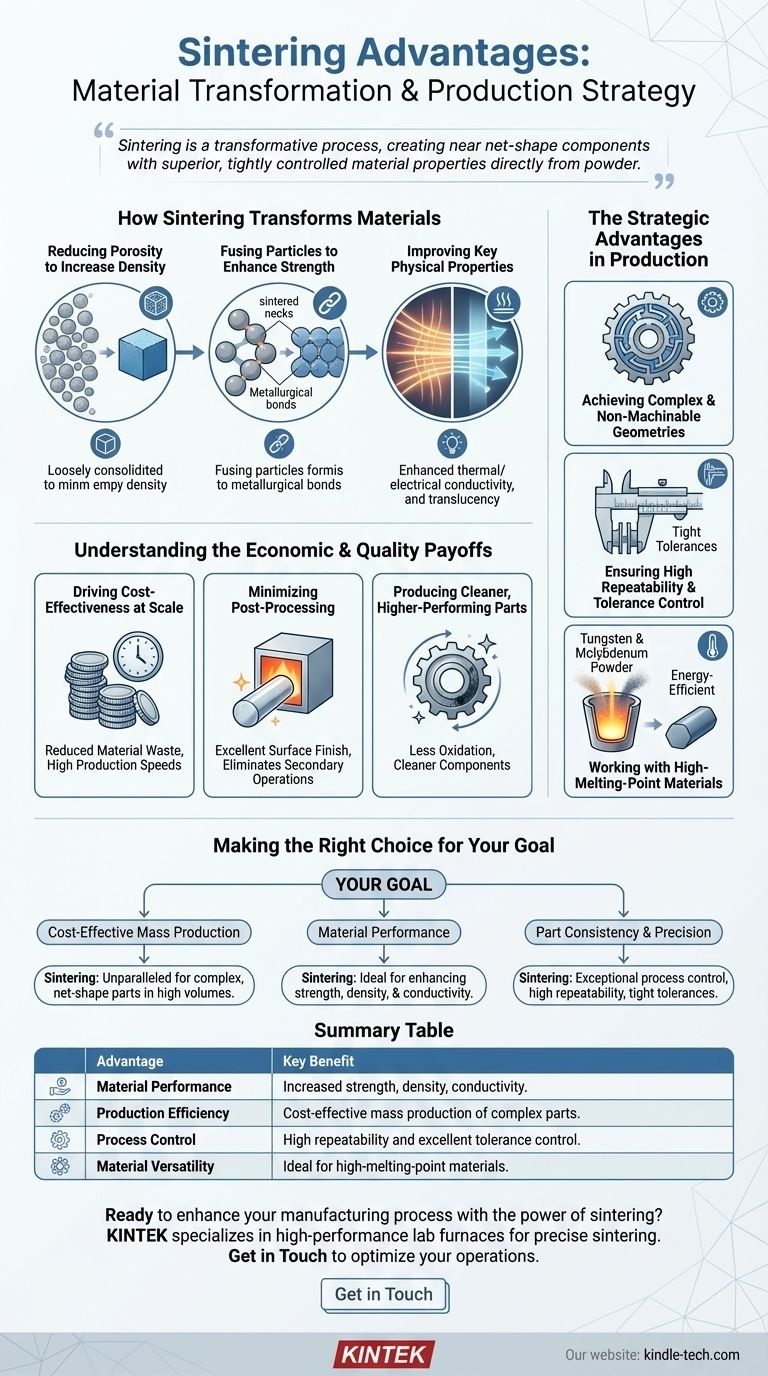

Основные преимущества спекания заключаются в его способности фундаментально улучшать физические свойства материала, одновременно обеспечивая экономически эффективное, крупносерийное производство сложных деталей. Этот процесс превращает порошкообразные материалы в твердую, когерентную массу, значительно увеличивая прочность, плотность и проводимость. Это делает его мощной альтернативой традиционному литью или механической обработке для широкого спектра применений.

Спекание — это не просто технология изготовления; это преобразующий процесс. Его основная ценность заключается в создании почти готовых компонентов с превосходными, строго контролируемыми свойствами материала непосредственно из порошка, часто минуя сложности и ограничения плавления или субтрактивного производства.

Как спекание фундаментально преобразует материалы

Истинная сила спекания начинается на микроскопическом уровне. Применение тепла ниже точки плавления материала фундаментально перестраивает его частичную структуру для создания более прочного, плотного конечного продукта.

Уменьшение пористости для увеличения плотности

Спекание систематически уменьшает пустые пространства, или пористость, между исходными частицами порошка.

Эта консолидация является основным фактором улучшения почти всех других свойств материала, от прочности до теплопроводности.

Сплавление частиц для повышения прочности

Процесс способствует образованию прочных металлургических связей, или «спеченных шеек», между соседними частицами.

Эта атомная диффузия сплавляет порошок в цельный, когезионный кусок, значительно увеличивая его общую прочность, целостность и долговечность по сравнению с исходным спрессованным порошком.

Улучшение ключевых физических свойств

Создавая более однородный и плотный материал, спекание значительно улучшает его эксплуатационные характеристики.

Это включает улучшенную тепловую и электрическую проводимость, а также улучшенную прозрачность в некоторых керамических материалах, что делает его ценным для технических применений.

Стратегические преимущества в производстве

Помимо улучшения самого материала, спекание предлагает значительные стратегические преимущества на производстве, обеспечивая результаты, которые трудно или невозможно достичь другими методами.

Достижение сложных и не поддающихся механической обработке геометрических форм

Спекание превосходно подходит для производства деталей с очень сложными формами и замысловатыми внутренними элементами.

Поскольку первоначальная форма создается путем прессования порошка в матрице, это позволяет массово производить геометрические формы, которые были бы непомерно дороги или физически невозможны для создания с помощью механической обработки.

Обеспечение высокой повторяемости и контроля допусков

Процесс обладает высокой повторяемостью, обеспечивая исключительную согласованность от одной детали к другой.

Это позволяет осуществлять превосходный контроль допусков при больших производственных партиях, гарантируя, что каждый компонент соответствует точным проектным спецификациям с минимальными отклонениями.

Работа с материалами с высокой температурой плавления

Спекание исключительно полезно для материалов с чрезвычайно высокой температурой плавления, таких как вольфрам или молибден.

Оно позволяет формировать эти материалы в плотные, твердые детали без необходимости достижения экстремальных температур, требуемых для плавления, что делает процесс более энергоэффективным и контролируемым.

Понимание экономической выгоды и выгоды для качества

Преимущества спекания напрямую распространяются на качество конечной детали и эффективность производственного процесса, что приводит к явным экономическим преимуществам.

Обеспечение экономической эффективности в масштабе

Способность производить детали, близкие к окончательной форме, значительно сокращает отходы материала по сравнению с субтрактивными методами, такими как механическая обработка.

Эта эффективность в сочетании с высокой скоростью производства делает спекание чрезвычайно экономически эффективным решением для среднесерийного и крупносерийного производства.

Минимизация постобработки

Спеченные детали часто выходят из печи с отличной чистотой поверхности.

Это часто устраняет необходимость во вторичных операциях финишной обработки, экономя как время, так и деньги в производственном цикле.

Производство более чистых, высокопроизводительных деталей

По сравнению с другими высокотемпературными методами обработки металлов, спекание производит меньше сажи и окисления.

Процесс также помогает удалить остаточные смазочные материалы и поверхностные примеси с начальной стадии уплотнения, что приводит к получению более чистых, ярких и высокопроизводительных компонентов.

Правильный выбор для вашей цели

Чтобы определить, является ли спекание оптимальным путем, рассмотрите основной движущий фактор вашего проекта.

- Если ваша основная цель — экономически эффективное массовое производство: Спекание не имеет себе равных для создания сложных деталей, близких к окончательной форме, в больших объемах с минимальными отходами материала.

- Если ваша основная цель — производительность материала: Процесс идеально подходит для улучшения таких свойств, как прочность, плотность и проводимость, особенно для материалов, которые трудно плавить или обрабатывать.

- Если ваша основная цель — постоянство и точность деталей: Спекание обеспечивает исключительный контроль процесса, что позволяет получать высокоповторяемые детали с жесткими допусками непосредственно из формы.

В конечном итоге, спекание представляет собой сложный метод проектирования как формы детали, так и самой природы ее материального состава.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Свойства материала | Повышенная прочность, плотность и тепло- / электропроводность. |

| Эффективность производства | Экономически эффективное массовое производство сложных деталей, близких к окончательной форме. |

| Контроль процесса | Высокая повторяемость и отличный контроль допусков. |

| Универсальность материала | Идеально подходит для материалов с высокой температурой плавления, таких как вольфрам и молибден. |

Готовы улучшить свой производственный процесс с помощью спекания?

KINTEK специализируется на поставке высокопроизводительных лабораторных печей и оборудования, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или наращиваете производство, наши решения обеспечивают постоянный, контролируемый нагрев, необходимый для достижения превосходной плотности деталей, прочности и сложных геометрических форм.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наш опыт может помочь вам оптимизировать операции спекания для повышения качества и эффективности.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какие компоненты производятся методом спекания? Важные детали для высокопроизводительных отраслей.

- Каково время пребывания паров при флэш-пиролизе? Гонка на менее чем 2 секунды для максимального выхода биомасла

- Как инкубаторы поддерживают постоянную температуру? Точный контроль для надежного культивирования клеток

- Насколько точны тестеры бриллиантов? Руководство по их истинным возможностям и ограничениям

- Как постоянная температура возвратно-поступательного шейкера влияет на кинетику адсорбции? Оптимизируйте свои исследования загрязняющих веществ

- Каковы меры предосторожности при термической обработке? Руководство по управлению экстремальной жарой, газами и опасностями

- Как работает 3-ступенчатая печь? Обеспечьте превосходный комфорт и эффективность

- Что такое методы быстрого спекания? Разблокируйте более быстрое и прочное производство материалов