По сути, термообработка — это мощный металлургический процесс, используемый для целенаправленного изменения физических и механических свойств материала. Подвергая материалы, такие как сталь, контролируемым циклам нагрева и охлаждения, вы можете улучшить такие характеристики, как прочность, твердость и пластичность, или снять внутренние напряжения для улучшения обрабатываемости. Однако выбранный конкретный метод влечет за собой критические компромиссы в отношении чистоты поверхности, стоимости и сложности процесса.

Термообработка позволяет раскрыть максимальный потенциал производительности материала. Главная задача заключается не в том, следует ли ее использовать, а в том, какой процесс правильно сбалансирует желаемое улучшение свойств с присущими методу ограничениями и затратами.

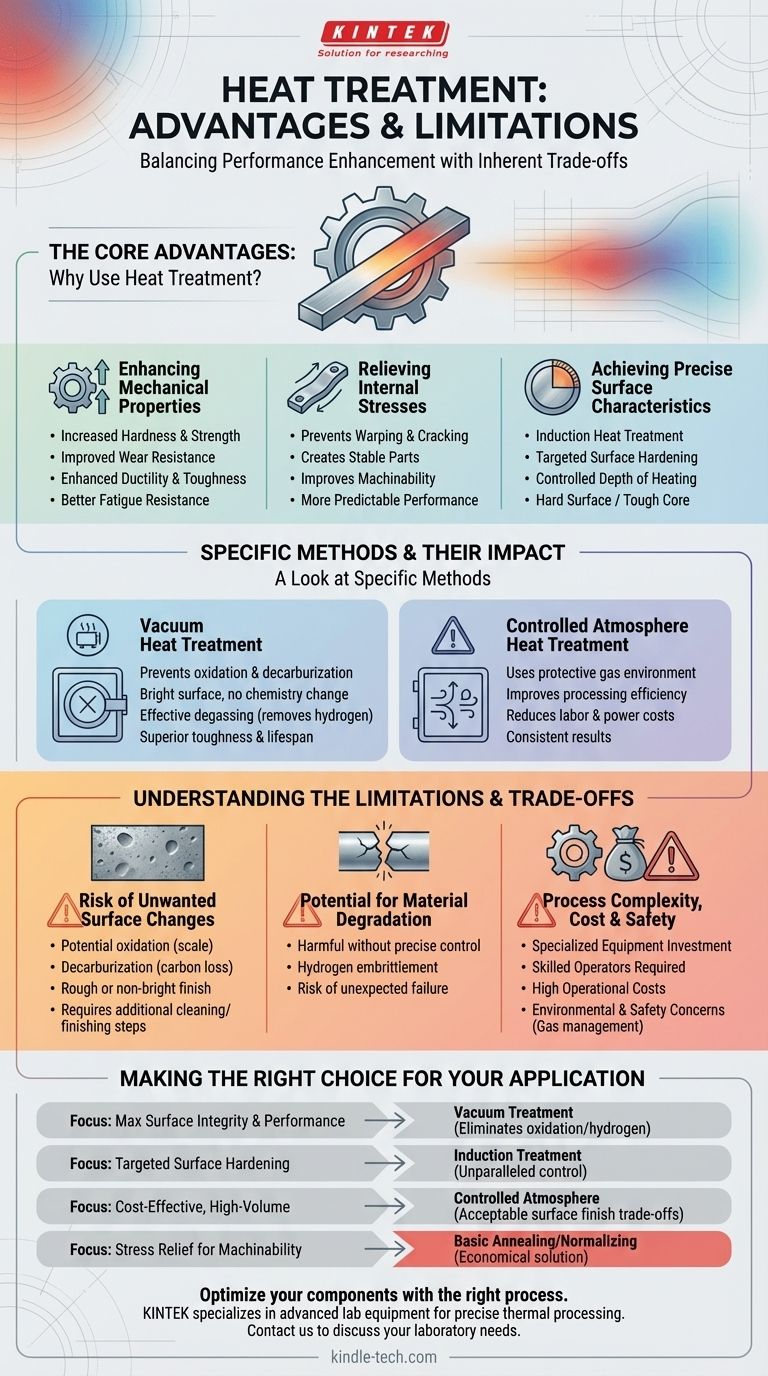

Основные преимущества: Зачем использовать термообработку?

Термообработка — это не один процесс, а семейство методов, каждый из которых предназначен для достижения конкретной инженерной цели. Хотя не каждый компонент в ней нуждается, преимущества существенны, когда производительность имеет решающее значение.

Улучшение механических свойств

Наиболее распространенной причиной термообработки является улучшение механических характеристик материала. Это может включать повышение твердости и износостойкости для компонентов, подверженных абразивному износу или контактным напряжениям.

И наоборот, процессы могут использоваться для повышения пластичности и вязкости, делая материал менее хрупким и более устойчивым к разрушению при ударе.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или горячая формовка, могут создавать значительные внутренние напряжения внутри материала.

Эти напряжения могут привести к короблению, растрескиванию или преждевременному разрушению. Термообработка может снять эти напряжения, создавая более стабильную и предсказуемую деталь, которую гораздо легче точно обрабатывать.

Достижение точных характеристик поверхности

Некоторые применения требуют свойств, необходимых только на поверхности детали. Такие процессы, как индукционная термообработка, обеспечивают замечательную точность.

Регулируя частоту электрического тока, вы можете контролировать точную глубину нагрева. Это позволяет создать твердую, износостойкую поверхность, сохраняя при этом более мягкую и прочную сердцевину, оптимизируя деталь для ее конкретной функции.

Обзор конкретных методов термообработки

Преимущества и ограничения становятся более очевидными при рассмотрении различных методов. Выбор процесса напрямую влияет на конечный результат.

Вакуумная термообработка

Этот метод выполняется в вакууме, что дает исключительные преимущества. Он полностью предотвращает окисление и науглероживание, гарантируя, что поверхность детали останется чистой, а ее химический состав не изменится.

Вакуумные печи также очень эффективны для газоотвода, удаляя захваченные элементы, такие как водород, которые могут вызвать хрупкость. Это приводит к превосходной вязкости, усталостной прочности и общему сроку службы компонента.

Термообработка в контролируемой атмосфере

Этот метод включает использование специфической газовой среды для защиты детали во время нагрева. Он предлагает значительные преимущества в эффективности обработки и может снизить трудозатраты по сравнению со старыми методами.

Контролируя атмосферу, вы можете добиться стабильных результатов при меньшем потреблении энергии и вспомогательных материалов, что приводит к более экономичному производственному циклу.

Понимание ограничений и компромиссов

Несмотря на свои преимущества, термообработка не является универсально идеальным решением. Понимание недостатков имеет решающее значение для принятия обоснованного решения.

Риск нежелательных изменений поверхности

В то время как вакуумная обработка дает чистую поверхность, другие методы могут иметь противоположный эффект. Например, термообработка в контролируемой атмосфере может привести к шероховатой или неблестящей поверхности.

Это требует дополнительных этапов очистки или отделки, что увеличивает время и стоимость производственного процесса.

Потенциал деградации материала

Если процесс не контролируется точно, термообработка может повредить материал. Без защитной атмосферы или вакуума поверхность может окисляться (образовывать окалину) или науглероживаться (терять углерод), что ухудшает ее твердость и усталостную долговечность.

Кроме того, некоторые процессы могут вводить элементы, такие как водород, что приводит к водородному охрупчиванию и более высокому риску непредвиденного отказа.

Сложность процесса и стоимость

Передовые методы термообработки требуют значительных инвестиций в специализированное оборудование, такое как вакуумные печи, индукционные катушки или системы управления газом.

Эти процессы также требуют квалифицированных операторов для управления сложными переменными, что увеличивает общую эксплуатационную стоимость. Преимущества улучшенных свойств должны оправдывать эти дополнительные расходы.

Экологические проблемы и вопросы безопасности

Некоторые методы, особенно обработка в контролируемой атмосфере, сопряжены со сложными проблемами, связанными с использованием, хранением и рекуперацией газов.

Безопасное и экологически ответственное управление этими промышленными газами добавляет еще один уровень операционной сложности и соблюдения нормативных требований.

Сделайте правильный выбор для вашего применения

Выбор правильного процесса термообработки требует согласования сильных сторон метода с вашей основной инженерной целью.

- Если ваш основной фокус — максимальная целостность поверхности и механические характеристики: Вакуумная термообработка является превосходным выбором, поскольку она устраняет окисление и водородное охрупчивание.

- Если ваш основной фокус — целенаправленная поверхностная закалка с высокой точностью: Индукционная термообработка обеспечивает непревзойденный контроль над глубиной и местоположением закалки.

- Если ваш основной фокус — экономичное крупносерийное производство: Обработка в контролируемой атмосфере может быть хорошим вариантом, при условии, что вы готовы принять компромиссы в отношении чистоты поверхности.

- Если ваш основной фокус — просто снятие напряжения для лучшей обрабатываемости: Базовый процесс отжига или нормализации часто достаточен и более экономичен, чем передовые методы.

В конечном счете, понимание преимуществ и ограничений каждого процесса термообработки позволяет вам принимать более разумные и эффективные инженерные решения.

Сводная таблица:

| Преимущество | Ограничение |

|---|---|

| Повышает твердость, прочность и износостойкость | Риск поверхностного окисления/науглероживания |

| Снимает внутренние напряжения для стабильности | Потенциал водородного охрупчивания |

| Точная поверхностная закалка (например, индукционная) | Требуется специализированное, дорогостоящее оборудование |

| Чистые, яркие поверхности при вакуумной обработке | Дополнительная сложность процесса и эксплуатационные расходы |

| Улучшает усталостную прочность и срок службы детали | Экологические проблемы и вопросы безопасности при использовании газов |

Оптимизируйте свои компоненты с помощью правильного процесса термообработки. Выбор между вакуумным, индукционным и контролируемым атмосферным методами имеет решающее значение для баланса между производительностью, стоимостью и качеством поверхности. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точной термической обработки. Наш опыт гарантирует, что вы достигнете желаемых свойств материала — будь то максимальная твердость, снятие напряжения или превосходная целостность поверхности. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как наши решения могут улучшить ваши результаты. [#ContactForm]

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию