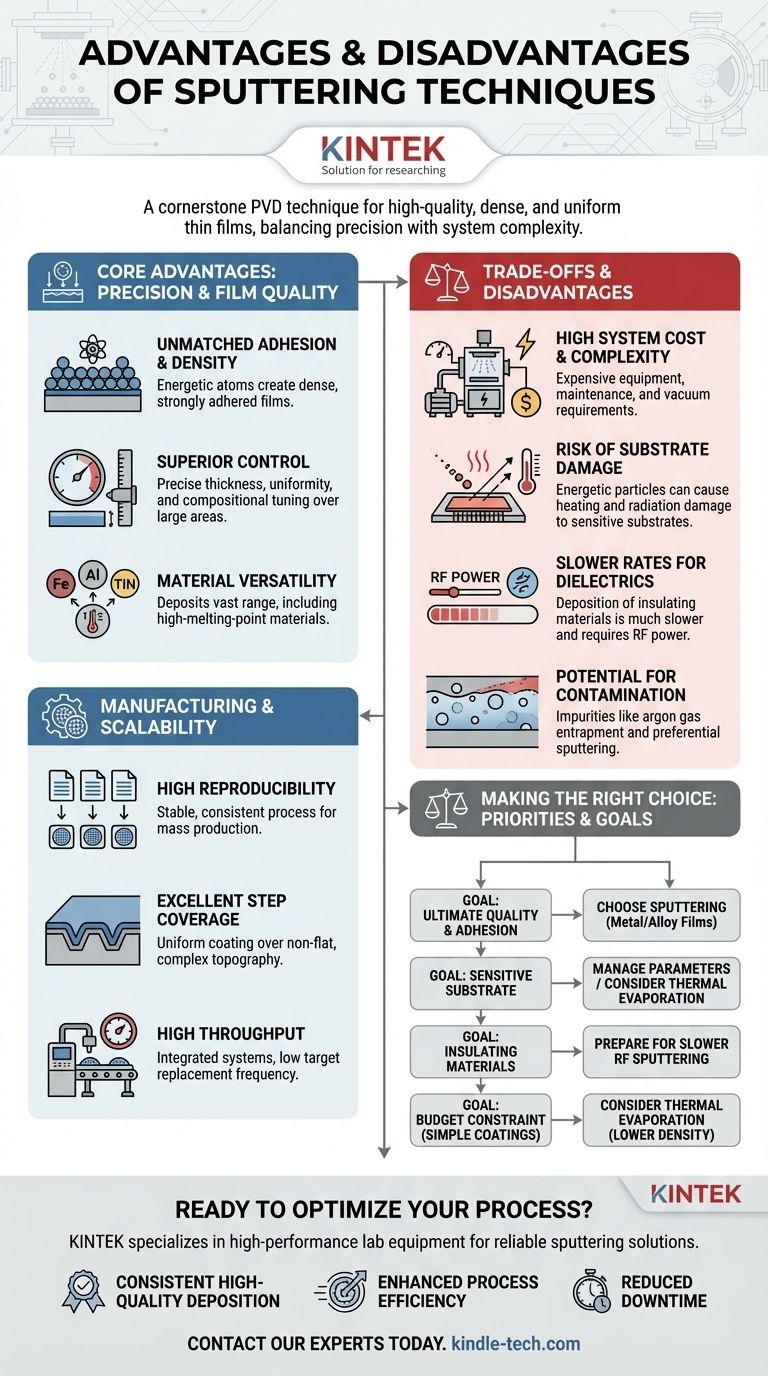

В области осаждения тонких пленок напыление является краеугольным камнем, известным производством высококачественных, плотных и однородных покрытий с исключительной адгезией. Его основные преимущества заключаются в этой точности и контроле, в то время как недостатки сосредоточены на более высокой сложности системы, потенциальном повреждении подложки от энергичных частиц и более медленных скоростях осаждения для определенных материалов, таких как диэлектрики.

Напыление — это высокоточный метод физического осаждения из паровой фазы (PVD), ценящийся за создание плотных, однородных и прочно прилипших тонких пленок. Фундаментальный компромисс заключается между этим превосходным качеством пленки и более высокими затратами, сложностью процесса и потенциальным повреждением подложки, вызванным энергией, по сравнению с более простыми методами осаждения.

Основные преимущества: точность и качество пленки

Основная привлекательность напыления заключается в его способности создавать пленки со свойствами, которых трудно достичь другими методами, такими как термическое испарение.

Непревзойденная адгезия и плотность пленки

Поскольку распыленные атомы достигают подложки со значительной кинетической энергией, они образуют более плотную, более компактную пленку. Эта энергия способствует сильной адгезии между пленкой и поверхностью подложки.

Превосходный контроль толщины и состава

Напыление обеспечивает высокую воспроизводимость и точный контроль толщины и однородности пленки, даже на больших площадях подложки. Такие методы, как магнетронное напыление, позволяют точно настраивать химический состав пленки, что делает его идеальным для осаждения сложных сплавов.

Универсальность для различных материалов

Физическая природа процесса позволяет осаждать широкий спектр материалов, включая металлы, сплавы и соединения. Он особенно эффективен для материалов с очень высокими температурами плавления, которые невозможно осадить с помощью термического испарения.

Ключевые преимущества для производства и масштабируемости

Помимо качества пленки, напыление хорошо подходит для интеграции в крупносерийные производственные среды.

Высокая воспроизводимость для массового производства

Процесс очень стабилен и управляем, такие факторы, как мощность и время, легко регулируются. Это приводит к отличной воспроизводимости от партии к партии, что является критическим требованием для производства.

Отличное покрытие ступеней

Распыленный материал не поступает из одного точечного источника, что приводит к лучшей однородности покрытия на сложных, неплоских поверхностях. Это свойство, известное как покрытие ступеней, имеет решающее значение в производстве полупроводников.

Высокая пропускная способность и интеграция процессов

Современные системы напыления разработаны для высокой пропускной способности и могут быть легко интегрированы в автоматизированные линии обработки отдельных пластин. Мишени (исходный материал, подвергаемый распылению) также имеют низкую частоту замены, что сокращает время простоя машины.

Понимание компромиссов и недостатков

Чтобы эффективно использовать напыление, вы должны быть осведомлены о его неотъемлемых сложностях и ограничениях.

Высокая стоимость и сложность системы

Системы напыления с их необходимыми вакуумными камерами, высоковольтными источниками питания и газовой системой значительно сложнее и дороже в покупке и обслуживании, чем более простое оборудование для осаждения.

Риск нагрева и повреждения подложки

Энергичные частицы, бомбардирующие подложку, могут вызвать нежелательный нагрев и радиационное повреждение. Это является серьезной проблемой для чувствительных к температуре подложек, таких как пластмассы или определенные электронные компоненты.

Более медленное осаждение для изоляционных материалов

Хотя напыление обычно эффективно для металлов, напыление диэлектрических (изоляционных) материалов происходит гораздо медленнее. Это требует использования радиочастотной (РЧ) мощности вместо постоянного тока (DC), что менее эффективно и приводит к большему выделению тепла в системе, часто становясь основным узким местом процесса.

Потенциал загрязнения и изменения состава

Процесс может вносить примеси, такие как захваченный аргон из среды напыления. Кроме того, при напылении сплавов или соединений один элемент может распыляться быстрее другого (преференциальное распыление), изменяя конечный состав пленки.

Правильный выбор для вашей цели

Выбор метода осаждения полностью зависит от приоритетов вашего проекта. Напыление — мощный инструмент, но не всегда необходимый.

- Если ваш основной акцент делается на максимальном качестве пленки и адгезии: Напыление часто является лучшим выбором, особенно для плотных металлических или сплавных пленок, необходимых в требовательных приложениях.

- Если вы осаждаете на чувствительную к температуре подложку: Вы должны тщательно управлять параметрами напыления или рассмотреть альтернативы с более низкой энергией, такие как термическое испарение.

- Если ваш проект включает осаждение изоляционных материалов: Будьте готовы к более медленным скоростям и более высокой тепловой нагрузке системы, связанной с РЧ-напылением.

- Если бюджет является основным ограничением для простых покрытий: Термическое испарение может предложить более экономичное решение, хотя, вероятно, с компромиссами в плотности и адгезии пленки.

Понимая эти фундаментальные компромиссы, вы можете уверенно выбрать и оптимизировать правильную стратегию осаждения для ваших конкретных технических и коммерческих целей.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Качество пленки | Высокая плотность, отличная адгезия, однородность | Риск нагрева/повреждения подложки |

| Управление процессом | Точный контроль толщины и состава | Высокая стоимость и сложность системы |

| Универсальность материала | Осаждает металлы, сплавы, тугоплавкие материалы | Низкие скорости осаждения для диэлектриков (изоляторов) |

| Производство | Высокая воспроизводимость, хорошее покрытие ступеней, масштабируемость | Потенциал загрязнения (например, захват аргона) |

Готовы оптимизировать процесс осаждения тонких пленок?

Напыление — мощная техника, но ее успех зависит от использования правильного оборудования, настроенного для ваших конкретных материалов и применения. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предоставляя надежные решения для напыления, необходимые вашей лаборатории.

Мы помогаем нашим клиентам в полупроводниковой промышленности, НИОКР и производстве передовых материалов достигать:

- Последовательного, высококачественного осаждения пленок с отличной адгезией и однородностью.

- Повышенной эффективности процесса благодаря оптимизированному дизайну системы и поддержке.

- Сокращения времени простоя благодаря долговечным мишеням и экспертному техническому обслуживанию.

Давайте обсудим ваши требования к проекту. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для напыления для задач и целей вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Какова функция внешнего генератора реакции в системе алюминирования методом CVD? Обеспечение точного контроля покрытия

- Что означает CVD? Руководство по технологии химического осаждения из газовой фазы

- Почему аргон используется при напылении? Достижение чистого, высококачественного осаждения тонких пленок

- Каковы преимущества использования системы CVD для очистки воды с помощью CNT? Достижение превосходной точности наноадсорбентов

- Что такое осаждение в процессе изготовления? Создание превосходных тонких пленок для микросхем

- Почему устройство предварительного нагрева прекурсора должно поддерживать титановые исходные прекурсоры при определенной температуре во время LCVD?

- Для чего используется ХОС? Питание полупроводников, долговечные покрытия и медицинские имплантаты

- Что такое химическое осаждение из газовой фазы для синтеза наночастиц? Создание высокочистых наноматериалов с нуля