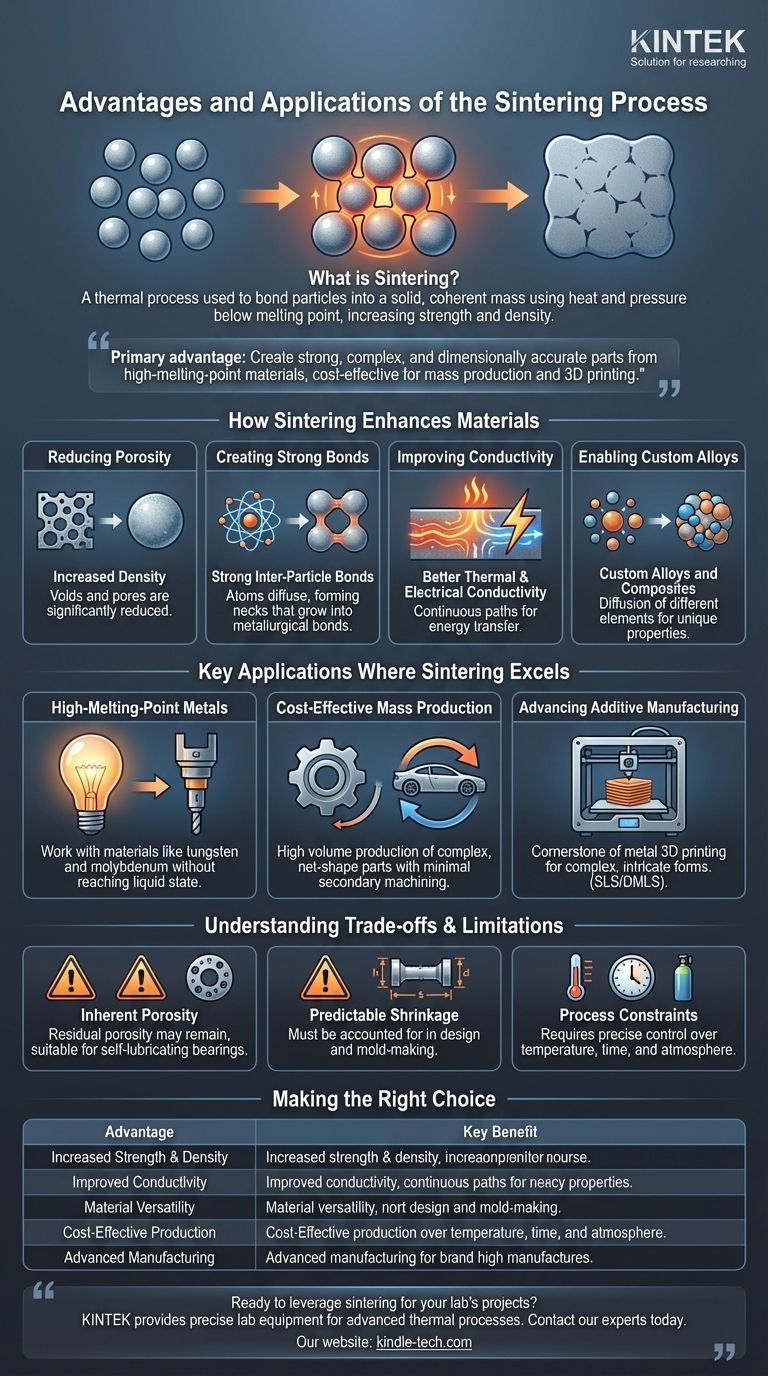

По своей сути, спекание — это термический процесс, используемый для соединения частиц металла, керамики или пластика в твердую, связную массу. Это достигается за счет тепла и давления при температурах ниже точки плавления материала, что коренным образом повышает прочность, плотность и другие критически важные свойства материала путем создания прочных связей там, где когда-то соприкасались отдельные частицы.

Основное преимущество спекания заключается в его способности создавать прочные, сложные и точные по размерам детали из материалов с чрезвычайно высокой температурой плавления, что делает его экономически эффективным решением для массового производства и передовых применений, таких как 3D-печать.

Как спекание коренным образом улучшает материалы

Спекание — это не просто нагрев порошка; это контролируемый процесс, который коренным образом изменяет микроструктуру материала для достижения желаемых инженерных свойств.

Уменьшение пористости для повышения плотности

Исходный материал, уплотненный порошок, заполнен крошечными пустотами или порами между частицами. Процесс спекания резко уменьшает объем этих пор.

По мере того как частицы связываются и сближаются, общая плотность детали увеличивается, что напрямую связано с улучшением прочности и проводимости.

Создание прочных межчастичных связей

Во время спекания атомы диффундируют через границы соседних частиц, образуя «шейки», которые превращаются в прочные металлургические связи.

Это основной механизм увеличения прочности и целостности материала, превращающий хрупкий порошковый компакт в долговечный, функциональный компонент.

Улучшение тепло- и электропроводности

Поры внутри материала действуют как изоляторы, препятствуя потоку тепла и электричества. Устраняя эти пустоты, спекание создает более непрерывный путь для передачи энергии.

Это приводит к значительному улучшению тепло- и электропроводности, что является критически важным требованием для многих электронных и высокотемпературных применений.

Обеспечение возможности создания специальных сплавов и композитов

Спекание позволяет диффундировать различным элементам внутри детали. Порошки различных металлов, таких как никель, медь или графит, можно смешивать перед уплотнением.

В процессе нагрева эти элементы диффундируют в основной материал, создавая уникальные сплавы и композиты с заданными свойствами, которых трудно достичь плавлением.

Ключевые области применения, в которых спекание превосходит

Уникальные преимущества спекания делают его идеальным, а иногда и единственным выбором для ряда сложных производственных сценариев.

Работа с высокотемпературными металлами

Такие материалы, как вольфрам и молибден, имеют настолько высокие температуры плавления, что их плавление и литье непрактичны и непомерно дороги.

Спекание позволяет создавать плотные, прочные детали из этих материалов, никогда не доводя их до жидкого состояния, что делает его незаменимым для таких изделий, как промышленные инструменты и нити накаливания лампочек.

Экономически эффективное массовое производство сложных деталей

Спекание очень эффективно для производства больших объемов деталей с высокой повторяемостью и точностью. Оно может создавать сложные, не поддающиеся механической обработке геометрии в их окончательной форме «близкой к готовой» (net-shape).

Это часто устраняет необходимость в дорогостоящих и трудоемких вторичных операциях механической обработки, обеспечивая значительное ценовое преимущество в больших масштабах.

Развитие аддитивного производства (3D-печать)

Спекание является основой процессов 3D-печати металлами, таких как селективное лазерное спекание (SLS) и прямое лазерное спекание металла (DMLS).

В этих методах лазер избирательно спекает слои мелкого металлического порошка для послойного построения детали, что позволяет создавать индивидуальные, невероятно сложные формы, которые невозможно получить никаким другим методом.

Понимание компромиссов и ограничений

Несмотря на свою мощь, спекание не является универсальным решением. Признание его ограничений имеет решающее значение для принятия обоснованного решения.

Внутренняя пористость

Хотя спекание резко снижает пористость, оно редко устраняет ее полностью. Для применений, требующих абсолютной, 100% плотности для предотвращения разрушения, могут быть более подходящими такие процессы, как ковка или литье. Однако эта остаточная пористость может быть преимуществом для таких применений, как самосмазывающиеся подшипники или фильтры.

Предсказуемая усадка

По мере уплотнения детали во время спекания она дает усадку. Эта усадка предсказуема, и ее необходимо точно учитывать на этапах первоначального проектирования и изготовления пресс-форм, чтобы гарантировать, что конечная деталь соответствует требованиям по размерам.

Ограничения процесса и материала

Процесс спекания требует точного контроля температуры, времени и атмосферных условий для предотвращения окисления и обеспечения надлежащего связывания. Кроме того, не все материалы подходят для спекания, поскольку процесс зависит от специфических характеристик диффузии атомов материала.

Выбор правильного пути для вашей цели

Чтобы определить, является ли спекание правильным подходом, рассмотрите свою основную цель.

- Если ваша основная цель — экономически эффективное массовое производство сложных металлических деталей: Спекание — отличный выбор для достижения геометрии, близкой к готовой (net-shape), с высокой повторяемостью, что минимизирует необходимость вторичной механической обработки.

- Если ваша основная цель — работа с высокоэффективными материалами, такими как вольфрам или керамика: Спекание часто является единственным жизнеспособным методом производства, поскольку оно позволяет избежать экстремальных температур и проблем, связанных с плавлением.

- Если ваша основная цель — создание индивидуальных прототипов или сложных уникальных конструкций: 3D-печать на основе спекания предлагает непревзойденную свободу проектирования по сравнению с традиционными методами производства.

- Если ваша основная цель — достижение максимальной теоретической прочности при нулевой пористости: Вам может потребоваться рассмотреть альтернативные процессы, такие как литье или ковка, поскольку после спекания может остаться некоторая остаточная пористость.

Понимая его основные принципы, вы сможете использовать спекание для решения производственных задач, которые в противном случае были бы недоступны.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Повышенная прочность и плотность | Уменьшает пористость, создает прочные межчастичные связи. |

| Улучшенная проводимость | Улучшает тепловые и электрические свойства. |

| Универсальность материалов | Позволяет создавать специальные сплавы и композиты. |

| Экономичное производство | Идеально подходит для массового производства сложных деталей, близких к готовым (net-shape). |

| Передовое производство | Основная технология для 3D-печати металлами (SLS/DMLS). |

Готовы использовать спекание для проектов вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых термических процессов, таких как спекание. Независимо от того, разрабатываете ли вы новые материалы, производите сложные детали или развиваете аддитивное производство, наши решения обеспечивают точность, повторяемость и производительность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки молибдена

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Муфельная печь 1700℃ для лаборатории

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Как метод распыления позволяет наносить покрытия на термочувствительные материалы? Руководство по эффективному холодному осаждению

- Почему необходима статическая лабораторная испытательная система? Анализ деградации огнеупоров для выплавки меди

- В каких отраслях используется пайка? Важнейший процесс, лежащий в основе современной электроники

- Каковы четыре стадии спекания? Руководство по точному уплотнению материалов

- Что такое метод напыления? Руководство по передовой технологии нанесения тонких пленок

- Какова температура плазменно-дуговой печи? Достижение экстремального нагрева для передовых материалов и уничтожения отходов

- Какова максимальная рабочая температура паяных соединений? Откройте ключ к надежности и производительности соединений

- Какова единица измерения толщины покрытия? Микроны (мкм) и нанометры (нм) объяснение