Чтобы понять передовые методы термообработки, вы должны сначала отличить их от базовых методов. В то время как обычные методы, такие как отжиг и простое закаливание, изменяют объемные свойства металла, передовые методы предлагают более высокую степень точности, часто путем изменения химии поверхности или доведения преобразований материала до их пределов. Ключевые передовые процессы включают азотирование, криогенное упрочнение и специализированные методы цементации.

Ключевое отличие заключается в переходе от простого нагрева и охлаждения всей детали к точному проектированию конкретных свойств, таких как создание сверхтвердой поверхности на компоненте при сохранении пластичной, прочной сердцевины.

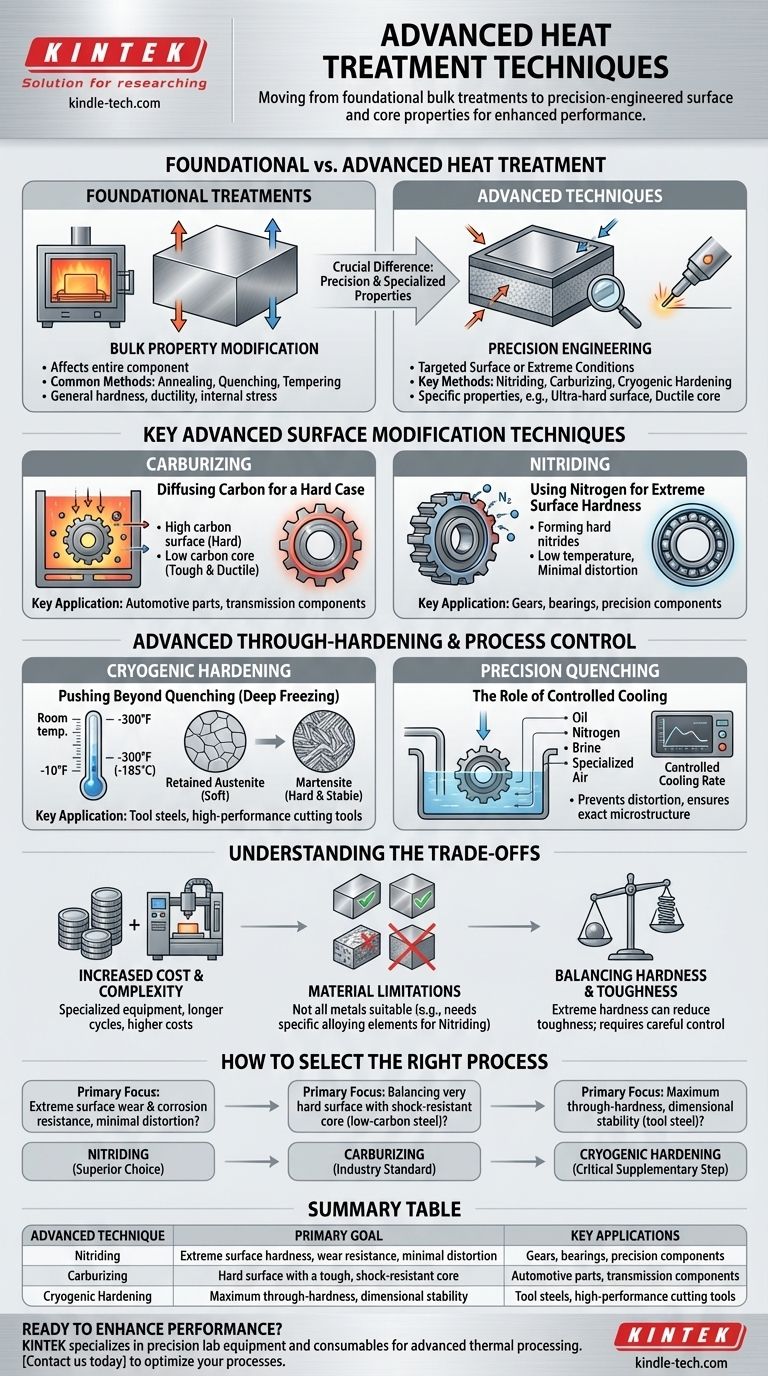

Базовая и передовая термообработка

Прежде чем исследовать передовые методы, важно понять основы. Цель любой термообработки — манипулировать микроструктурой металла для достижения желаемых механических свойств.

Цель базовых методов обработки

Большинство распространенных методов термообработки — отжиг, нормализация, закалка и отпуск — предназначены для воздействия на весь компонент.

Они изменяют объемные свойства, такие как общая твердость, пластичность и внутренние напряжения. Например, отжиг делает металл мягче и легче поддающимся механической обработке, в то время как закалка и отпуск создают комбинацию высокой твердости и ударной вязкости.

Что определяет «передовую» технологию?

Передовые технологии определяются их точностью и специализированными свойствами, которые они создают, что часто невозможно достичь с помощью базовых методов.

Эти процессы обычно включают термохимическую диффузию, при которой элементы вводятся в поверхность детали, или экстремальные температурные диапазоны, такие как криогенная обработка при минусовых температурах. Целью является целенаправленное повышение производительности, а не просто общие изменения свойств.

Ключевые передовые методы модификации поверхности

Многие передовые методы сосредоточены на создании «слоя» или упрочненного поверхностного слоя, который принципиально отличается от металла под ним. Это создает композитную деталь с уникальным сочетанием свойств.

Цементация: диффузия углерода для твердого слоя

Цементация — это процесс, при котором углерод вводится в поверхность низкоуглеродистой стали при высоких температурах.

Это создает поверхность с высоким содержанием углерода, которую можно закалить, чтобы она стала чрезвычайно твердой, в то время как низкоуглеродистая сердцевина остается мягкой и прочной. Это идеально подходит для деталей, которые должны сопротивляться износу, а также поглощать удары, таких как шестерни и подшипники.

Азотирование: использование азота для экстремальной твердости поверхности

Азотирование диффундирует азот в поверхность стальной детали, образуя твердые нитридные соединения.

В отличие от цементации, этот процесс часто выполняется при более низких температурах и обычно не требует быстрой закалки, что значительно снижает риск деформации детали. Азотированные поверхности обеспечивают исключительную износостойкость, антифрикционные свойства и улучшенную усталостную долговечность.

Передовое сквозное упрочнение и контроль процесса

Помимо модификации поверхности, передовые методы также улучшают свойства по всей детали или применяют экстремальный уровень контроля к обычным процессам.

Криогенное упрочнение: выход за пределы закалки

Криогенное упрочнение, или глубокое замораживание, является дополнительной обработкой, выполняемой после закалки. Детали охлаждаются до температур до -185°C (-300°F).

Этот процесс преобразует любые оставшиеся мягкие кристаллические структуры (остаточный аустенит) в очень твердую структуру мартенсита. Результатом является более однородный, стабильный и износостойкий компонент со значительно улучшенной долговечностью.

Точная закалка: роль контролируемого охлаждения

Хотя закалка является базовой техникой, методы, используемые в критически важных отраслях, таких как аэрокосмическая промышленность, являются высокоразвитыми.

Выбор закалочной среды — такой как масло, азот, рассол или специализированный воздух — и точный контроль скорости охлаждения являются критически важными переменными. Этот уровень контроля предотвращает деформацию и растрескивание сложных, дорогостоящих компонентов, обеспечивая при этом достижение точно желаемой микроструктуры.

Понимание компромиссов

Передовые технологии обеспечивают превосходную производительность, но имеют важные соображения, которые могут сделать их непригодными для каждого применения.

Повышенная стоимость и сложность

Эти процессы требуют специализированных печей, контролируемой атмосферы и сложного оборудования для мониторинга. Дополнительная сложность и более длительные циклы приводят к значительно более высоким затратам по сравнению с простым упрочнением и отпуском.

Ограничения по материалам

Не все металлы подходят для каждого передового процесса. Например, азотирование наиболее эффективно для сталей, содержащих определенные легирующие элементы, такие как хром, молибден и алюминий, которые легко образуют твердые нитриды.

Баланс твердости и ударной вязкости

Хотя эти методы превосходно создают экстремальную твердость, это иногда может привести к снижению ударной вязкости или повышению хрупкости, если процесс не контролируется идеально. Выбор правильной глубины слоя и свойств сердцевины является критически важным инженерным решением.

Как выбрать правильный процесс

Ваш выбор должен полностью определяться основным требованием к производительности компонента.

- Если ваша основная цель — экстремальная износостойкость поверхности и коррозионная стойкость с минимальной деформацией: Азотирование часто является лучшим выбором.

- Если ваша основная цель — сбалансировать очень твердую поверхность с ударопрочной сердцевиной в низкоуглеродистой стали: Цементация является хорошо зарекомендовавшим себя отраслевым стандартом.

- Если ваша основная цель — достижение максимальной сквозной твердости, стабильности размеров и срока службы инструментальной стали: Криогенное упрочнение является критически важным дополнительным этапом после закалки.

В конечном итоге, применение передовой термообработки заключается в выявлении конкретной слабости в производительности и применении точного металлургического решения для ее преодоления.

Сводная таблица:

| Передовая технология | Основная цель | Ключевые области применения |

|---|---|---|

| Азотирование | Экстремальная твердость поверхности, износостойкость, минимальная деформация | Шестерни, подшипники, прецизионные компоненты |

| Цементация | Твердая поверхность с прочной, ударостойкой сердцевиной | Автомобильные детали, компоненты трансмиссии |

| Криогенное упрочнение | Максимальная сквозная твердость, стабильность размеров | Инструментальные стали, высокопроизводительные режущие инструменты |

Готовы улучшить производительность ваших компонентов с помощью передовой термообработки?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовой термической обработки. Наши решения разработаны, чтобы помочь вам достичь превосходной твердости поверхности, износостойкости и долговечности материалов. Независимо от того, работаете ли вы с инструментальными сталями, автомобильными компонентами или прецизионными деталями, мы предоставляем надежное оборудование и экспертную поддержку, необходимые для расширения пределов производительности материалов.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные задачи в области термообработки и узнать, как KINTEK может помочь вам оптимизировать ваши процессы для максимальной долговечности и эффективности.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каков процесс работы пиролизной печи? Превращение отходов в ценные продукты посредством термического разложения

- Каковы отказы термообработки? Прогнозирование и предотвращение растрескивания, коробления и мягких пятен

- Каковы меры безопасности при термообработке? Полное руководство по защите персонала и объектов

- Почему при WEAM необходимо использовать вакуумную печь? Обеспечение целостности пучка и чистоты материала

- Вакуумная закалка лучше обычной закалки? Руководство по точности против экономической эффективности

- Что произойдет, если при пайке твердым припоем не поддерживать надлежащий зазор между соединениями? Избегайте распространенных дефектов соединений

- Какова цель флюса при пайке? Обеспечьте прочные и чистые соединения каждый раз

- Каковы преимущества вакуумного обжига? Достижение максимальной чистоты и производительности материалов