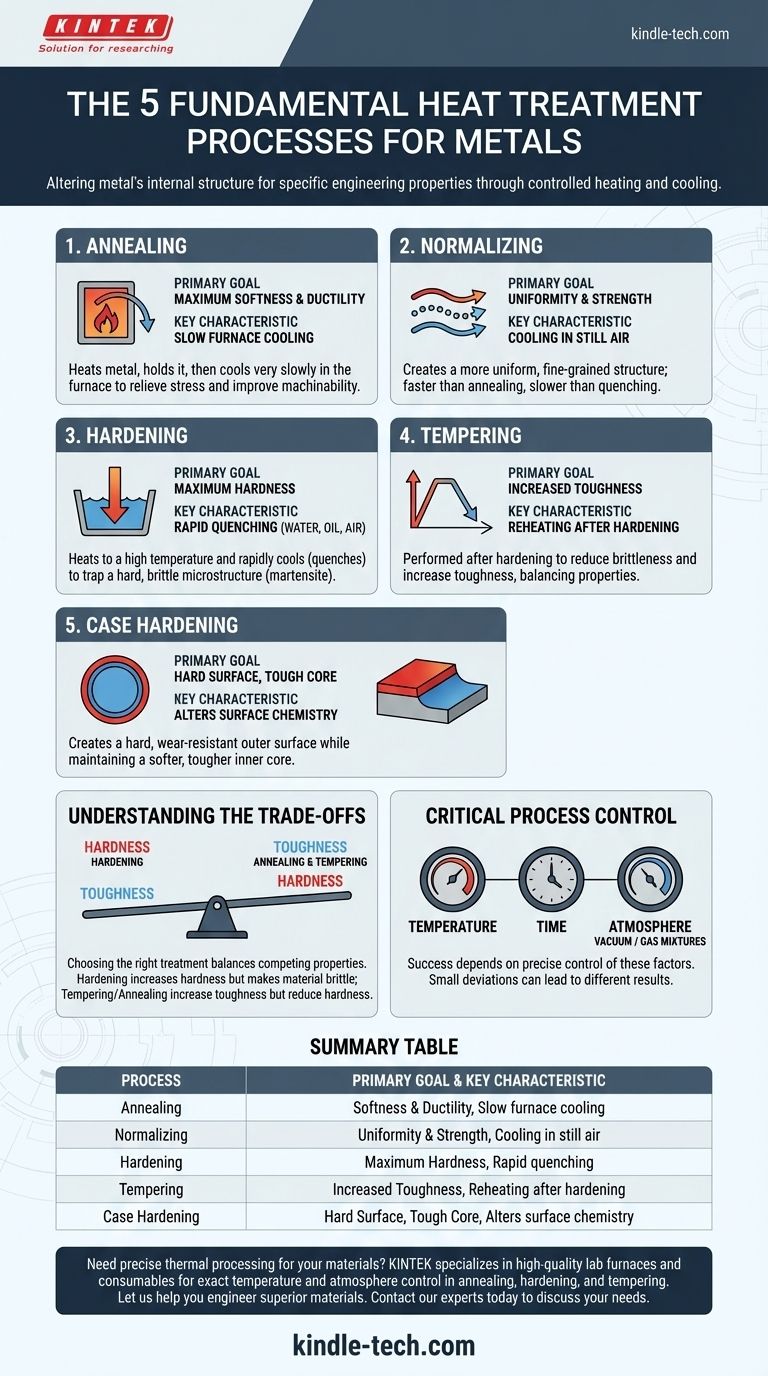

Если быть точным, пятью наиболее фундаментальными процессами термической обработки металлов являются отжиг, нормализация, закалка, отпуск и поверхностная закалка. Каждый процесс включает в себя определенный цикл нагрева и охлаждения, предназначенный для преднамеренного изменения внутренней структуры металла, тем самым изменяя его физические свойства, такие как прочность, твердость и пластичность, для удовлетворения конкретных инженерных требований.

Основная цель термической обработки заключается не просто в нагреве металла, а в точном контроле его внутренней кристаллической структуры. Управляя температурой, временем и скоростью охлаждения, вы можете настроить свойства металла для достижения желаемого баланса между твердостью и вязкостью для конкретного применения.

Цель: Манипулирование микроструктурой металла

Термическая обработка работает путем преобразования микроскопической кристаллической структуры, или микроструктуры, внутри металла. Нагрев позволяет этим кристаллам изменить свою форму, а скорость охлаждения фиксирует определенную структуру, которая, в свою очередь, определяет макроскопические свойства материала.

Отжиг: Для максимальной мягкости и пластичности

Отжиг — это процесс, используемый для придания металлу максимально возможной мягкости и пластичности. Это часто делается для снятия внутренних напряжений, улучшения обрабатываемости или подготовки материала к дальнейшим операциям формовки.

Процесс включает нагрев металла до определенной температуры, выдержку при ней в течение некоторого времени, а затем очень медленное охлаждение, как правило, внутри самой печи. Это медленное охлаждение позволяет внутренним зернам расти большими и однородными, что приводит к мягкому состоянию с низким уровнем напряжений.

Нормализация: Для однородности и прочности

Нормализацию часто путают с отжигом, но ее цель иная. Она направлена на создание более однородной и мелкозернистой микроструктуры, что снимает внутренние напряжения, обеспечивая при этом предсказуемый уровень твердости и прочности.

Ключевое различие заключается в скорости охлаждения. После нагрева металл извлекают из печи и охлаждают на неподвижном воздухе. Это быстрее, чем печное охлаждение (отжиг), но медленнее, чем закалка (закалка), что приводит к получению материала, который немного тверже и прочнее отожженного, но все еще легко поддается механической обработке.

Закалка: Для максимальной твердости и износостойкости

Закалка используется для придания стали значительно большей твердости и износостойкости. Это необходимо для таких применений, как режущие инструменты, подшипники и конструкционные элементы, которые должны выдерживать высокие нагрузки.

Процесс включает нагрев стали до высокой температуры для преобразования ее микроструктуры, за которым следует быстрый процесс охлаждения, называемый закалкой. Закалка обычно производится в воде, масле или воздухе, и это быстрое охлаждение «запирает» сталь в очень твердом, но также очень хрупком кристаллическом состоянии, известном как мартенсит.

Отпуск: Для повышения вязкости

Закаленная деталь часто бывает слишком хрупкой для практического использования; резкий удар может привести к ее разрушению. Отпуск — это вторичный процесс, выполняемый сразу после закалки, чтобы уменьшить эту хрупкость и повысить вязкость.

Закаленную деталь повторно нагревают до гораздо более низкой температуры, выдерживают в течение определенного времени, а затем охлаждают. Этот процесс снимает часть внутреннего напряжения и позволяет хрупкой мартенситной структуре немного преобразоваться, жертвуя небольшим количеством твердости ради значительного увеличения вязкости и ударопрочности.

Поверхностная закалка: Для прочной сердцевины и твердой поверхности

Поверхностная закалка, также известная как цементация, создает компонент с двумя различными зонами: твердой, износостойкой внешней поверхностью («корка») и более мягкой, прочной внутренней сердцевиной. Это идеально подходит для таких деталей, как шестерни и валы, которые должны сопротивляться поверхностному износу, одновременно выдерживая удары без разрушения.

Используются такие процессы, как цементация (добавление углерода на поверхность), для изменения химического состава внешнего слоя перед тем, как он пройдет цикл закалки и отпуска, затрагивая только поверхность, в то время как сердцевина остается пластичной.

Понимание компромиссов

Выбор правильной термической обработки — это вопрос балансирования конкурирующих свойств. Невозможно одновременно максимизировать все желаемые характеристики.

Дилемма твердость против вязкости

Самый фундаментальный компромисс при термической обработке — это твердость против вязкости.

- Закалка создает экстремальную прочность и износостойкость, но делает материал хрупким (низкая вязкость).

- Отпуск и отжиг повышают вязкость и пластичность, но снижают общую твердость и прочность материала.

Конечная комбинация закалки и отпуска — это тщательно рассчитанный компромисс для достижения оптимальной производительности для предполагаемого применения.

Критическая роль контроля процесса

Успех любой термической обработки зависит от точного контроля трех факторов: температуры, времени и атмосферы.

Небольшие отклонения в температуре печи или скорости охлаждения могут привести к совершенно разным результатам. Кроме того, как отмечается в передовых приложениях, контроль атмосферы печи (например, использование вакуума или специальных газовых смесей) имеет решающее значение для предотвращения нежелательных поверхностных реакций, таких как окисление на готовой детали.

Сделайте правильный выбор для вашего применения

Ваш окончательный выбор полностью зависит от инженерной цели компонента.

- Если ваш основной фокус — обрабатываемость или снятие напряжений: Выбирайте отжиг для максимальной мягкости или нормализацию для более однородной структуры.

- Если ваш основной фокус — экстремальная износостойкость поверхности: Поверхностная закалка — правильный подход для создания твердой внешней оболочки с прочной сердцевиной.

- Если ваш основной фокус — высокая прочность и ударопрочность: Комбинация закалки (путем быстрой закалки) с последующим отпуском является стандартным путем для инструментов и конструкционных деталей.

- Если ваш основной фокус — подготовка металла к последующему процессу формовки: Отжиг используется для придания материалу пластичности и легкости придания формы.

В конечном счете, термическая обработка превращает стандартный кусок металла в высокопроизводительный компонент, спроектированный для выполнения конкретной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Отжиг | Мягкость и пластичность | Медленное печное охлаждение |

| Нормализация | Однородность и прочность | Охлаждение на неподвижном воздухе |

| Закалка | Максимальная твердость | Быстрая закалка |

| Отпуск | Повышение вязкости | Повторный нагрев после закалки |

| Поверхностная закалка | Твердая поверхность, прочная сердцевина | Изменяет поверхностную химию |

Нужна точная термическая обработка ваших материалов?

Правильная термическая обработка имеет решающее значение для достижения идеального баланса твердости, прочности и вязкости в ваших металлических компонентах. KINTEK специализируется на предоставлении высококачественных лабораторных печей и расходных материалов, необходимых для точного контроля температуры и атмосферы в таких процессах, как отжиг, закалка и отпуск.

Позвольте нам помочь вам создавать превосходные материалы. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в лабораторном оборудовании и обеспечить стабильные и надежные результаты ваших процессов термической обработки.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- В чем разница между вакуумным литьем и вакуумной формовкой? Выберите правильный процесс для вашего прототипа

- Какую роль играют высокотемпературные печи отжига при оценке материалов после облучения ионным пучком?

- Каково значение использования высокотемпературных печей для стали 12% Cr? Оптимизация микроструктуры и уменьшение феррита

- Какова функция вакуумной сушильной печи для обработки ПЭО? Ключ к высокопроизводительным твердотельным электролитам

- Почему вакуумная печь необходима для нанесения вольфрамовых покрытий методом CSD? Обеспечение точного испарения и целостности покрытия

- Какие материалы используются в высокотемпературных печах? Руководство по тугоплавким металлам, керамике и графиту

- Какие свойства могут изменяться в процессе термообработки? Контроль твердости, прочности и многое другое

- Какую функцию выполняет вакуумная среда в высокотемпературной печи? Защита испытаний тепловым циклом сплава Fe-Si