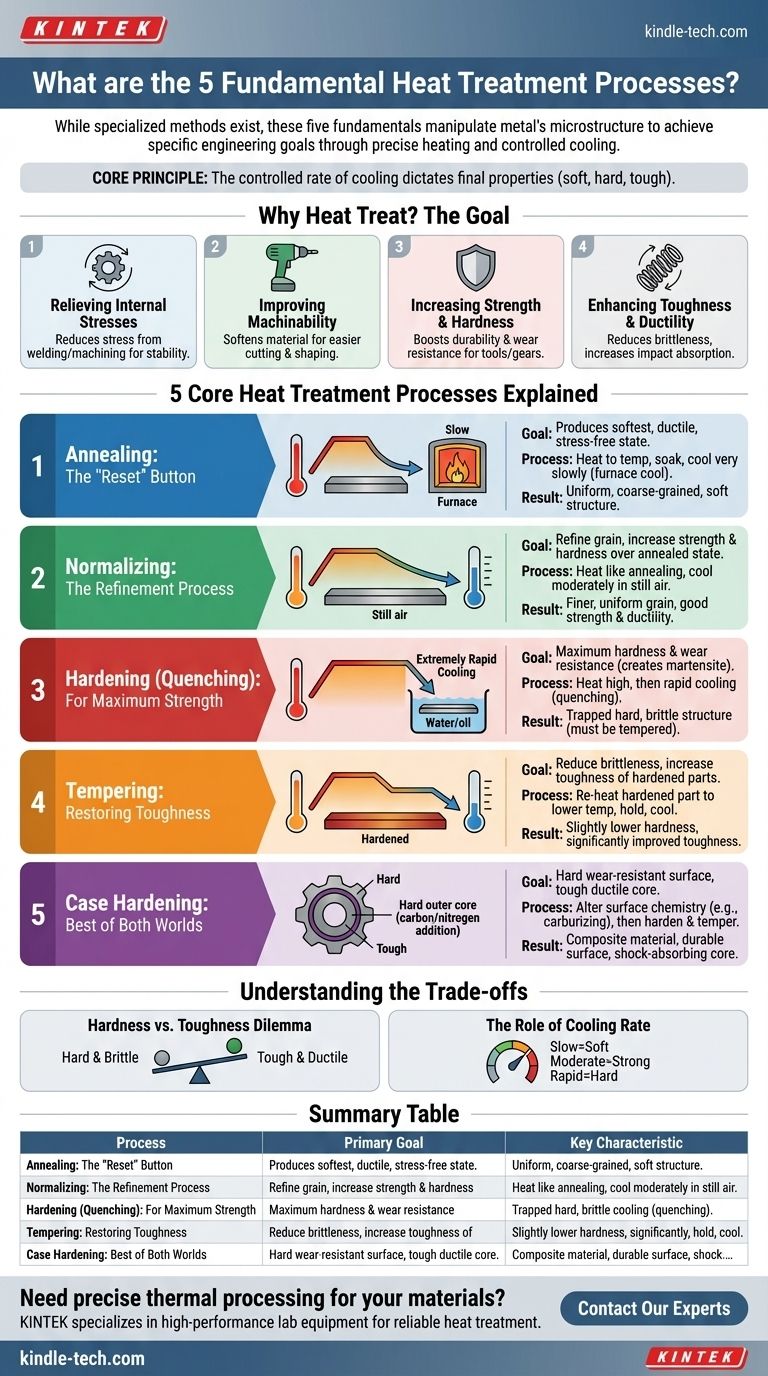

Хотя существует множество специализированных методов, пятью наиболее фундаментальными процессами термообработки металлов являются отжиг, нормализация, закалка (охлаждение), отпуск и поверхностная закалка. Каждый из них включает точный цикл нагрева и охлаждения, предназначенный для изменения внутренней микроструктуры материала, изменяя его физические свойства для достижения конкретной инженерной цели.

Основной принцип термообработки заключается не только в нагреве металла, но и в контролируемой скорости последующего охлаждения. Эта скорость охлаждения является наиболее важной переменной, которая определяет, будет ли конечный материал мягким, твердым, вязким или обладать комбинацией этих свойств.

Цель термообработки: Зачем ее проводить?

Термообработка — это основополагающий производственный процесс, используемый для целенаправленного изменения свойств материала. Он позволяет инженерам взять один и тот же тип металла, например сталь, и настроить его характеристики для конкретного применения.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или механическая обработка, вызывают значительные внутренние напряжения. Термообработка может снять это напряжение, делая деталь более стабильной и менее подверженной растрескиванию или деформации с течением времени.

Улучшение обрабатываемости

Материал в самом мягком состоянии гораздо легче резать, сверлить или формовать. Некоторые виды термообработки проводятся специально для подготовки материала к последующим операциям механической обработки, что экономит время и снижает износ инструмента.

Повышение прочности и твердости

Для применений, требующих высокой прочности и износостойкости, таких как шестерни или режущие инструменты, термообработка используется для того, чтобы сделать материал значительно более твердым и прочным, чем он был в исходном состоянии.

Повышение вязкости и пластичности

Твердость часто достигается за счет хрупкости. Другие процессы термообработки предназначены для уменьшения этой хрупкости, создавая материал, который является вязким и может поглощать удары без разрушения.

5 основных процессов термообработки

Каждый процесс следует уникальному профилю нагрева и охлаждения для достижения разного результата.

1. Отжиг: Кнопка «Сброс»

- Цель: Достижение максимально мягкого, пластичного и свободного от напряжений состояния металла. Это делается в первую очередь для того, чтобы материал было легче обрабатывать или формовать.

- Процесс: Металл нагревают до определенной температуры, выдерживают при ней в течение некоторого времени («выдержка»), а затем очень медленно охлаждают, часто оставляя его внутри печи до остывания.

- Результат: Материал с однородной, крупнозернистой внутренней структурой, который является мягким, с ним легко работать и он свободен от внутренних напряжений.

2. Нормализация: Процесс усовершенствования

- Цель: Улучшение структуры зерна и получение материала, который прочнее и тверже отожженного, но все еще обладает хорошей пластичностью. Это снимает внутренние напряжения, вызванные предыдущей обработкой.

- Процесс: Металл нагревают до температуры, близкой к отжигу, но умеренно охлаждают на неподвижном воздухе вне печи.

- Результат: Более быстрая скорость охлаждения создает более мелкую, однородную структуру зерна, что немного увеличивает прочность и твердость по сравнению с полностью отожженным состоянием.

3. Закалка (Охлаждение): Для максимальной прочности

- Цель: Сделать сталь максимально твердой и износостойкой.

- Процесс: Сталь нагревают до высокой температуры для преобразования ее внутренней структуры, а затем чрезвычайно быстро охлаждают, погружая ее в жидкость, такую как вода, масло или рассол. Это называется закалкой.

- Результат: Быстрое охлаждение «запирает» сталь в очень твердой, хрупкой и прочной кристаллической структуре, называемой мартенситом. Материал достигает максимальной твердости, но слишком хрупок для большинства применений без дополнительной обработки.

4. Отпуск: Восстановление вязкости

- Цель: Уменьшить чрезмерную хрупкость закаленной детали и восстановить некоторую ее вязкость. Отпуск почти всегда проводится сразу после закалки.

- Процесс: Закаленную деталь повторно нагревают до гораздо более низкой температуры (значительно ниже температуры закалки), выдерживают в течение определенного времени, а затем охлаждают.

- Результат: Этот процесс снимает внутренние напряжения и позволяет структуре хрупкого мартенсита немного преобразоваться, увеличивая вязкость и пластичность материала. Обратная сторона — небольшое снижение твердости и прочности.

5. Поверхностная закалка: Лучшее из обоих миров

- Цель: Создать деталь с чрезвычайно твердой, износостойкой внешней поверхностью («коркой»), сохраняя при этом более мягкую, вязкую и пластичную внутреннюю часть («сердцевину»).

- Процесс: Это включает в себя ряд методов (таких как науглероживание или азотирование), при которых изменяется химический состав поверхности, обычно путем добавления углерода или азота. После этого деталь обычно закаливают и отпускают.

- Результат: Композитный материал, идеально подходящий для таких компонентов, как шестерни, которым нужна очень прочная поверхность для сопротивления износу, но также вязкая сердцевина для поглощения ударов и предотвращения разрушения.

Понимание компромиссов

Выбор правильного процесса требует понимания фундаментальной взаимосвязи между ключевыми механическими свойствами.

Дилемма: Твердость против Вязкости

Самый распространенный компромисс при термообработке — между твердостью и вязкостью. Полностью закаленный (охлажденный) материал чрезвычайно твердый, но очень хрупкий, как стекло. Отпуск делает его менее твердым, но значительно более вязким, как молоток. Чем выше температура отпуска, тем мягче и вязче становится деталь.

Роль скорости охлаждения

Скорость охлаждения — это самый важный фактор.

- Очень медленное охлаждение (Отжиг): Обеспечивает максимальную мягкость.

- Умеренное охлаждение (Нормализация): Обеспечивает улучшенную, однородную структуру с хорошей прочностью.

- Быстрое охлаждение (Закалка): Обеспечивает максимальную твердость и хрупкость.

Сопоставление процесса с вашей целью

- Если ваш основной фокус — максимальная обрабатываемость: Используйте отжиг, чтобы сделать материал максимально мягким и свободным от напряжений перед резкой.

- Если ваш основной фокус — однородная структура после горячей обработки: Используйте нормализацию для улучшения структуры зерна и обеспечения предсказуемых свойств.

- Если ваш основной фокус — экстремальная износостойкость и прочность: Используйте закалку (охлаждение), но всегда проводите после нее отпуск.

- Если ваш основной фокус — долговечность и ударопрочность: Используйте отпуск на закаленной детали для уменьшения хрупкости и повышения вязкости.

- Если ваш основной фокус — износостойкая поверхность с ударопрочной сердцевиной: Используйте поверхностную закалку для таких компонентов, как подшипники и шестерни.

В конечном счете, эти процессы — это инструменты, которые инженер использует для точного определения конечных рабочих характеристик металла для его предполагаемой задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Отжиг | Максимизация мягкости и пластичности | Очень медленное охлаждение в печи |

| Нормализация | Улучшение структуры зерна | Умеренное охлаждение на воздухе |

| Закалка (Охлаждение) | Достижение максимальной твердости | Быстрое охлаждение (например, в воде, масле) |

| Отпуск | Снижение хрупкости, повышение вязкости | Повторный нагрев при низкой температуре после закалки |

| Поверхностная закалка | Твердая поверхность, вязкая сердцевина | Изменение поверхностной химии (например, науглероживание) |

Нужна точная термическая обработка ваших материалов?

Правильная термообработка критически важна для достижения точной твердости, прочности и вязкости, которые требуются вашему применению. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для надежных и воспроизводимых процессов термообработки.

Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения помогут вам освоить отжиг, закалку, отпуск и многое другое. Давайте обсудим, как мы можем поддержать конкретные потребности вашей лаборатории — свяжитесь с нашими экспертами сегодня, чтобы начать!

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Можно ли использовать муфельную печь для пиролиза? Как адаптировать ее для бескислородного термического разложения

- Для чего используются муфельные печи? Достижение чистой, высокотемпературной обработки

- Для чего используется муфельная печь? Ключевой инструмент для точного определения зольности

- Какая установка температуры муфельной печи? Выберите подходящую модель для вашего процесса

- Какова безопасность муфельной печи? Обеспечение безопасной работы с современным дизайном и протоколами