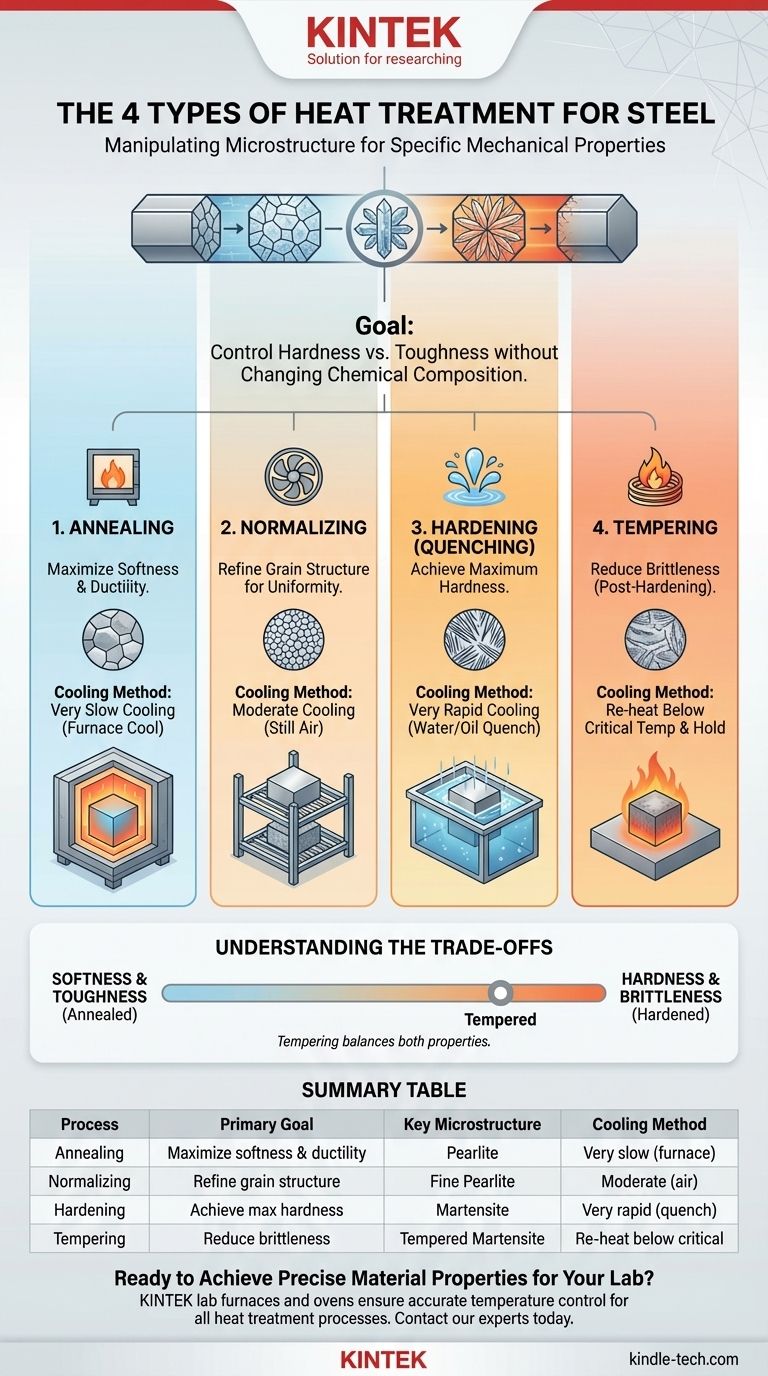

Четыре основных типа термической обработки стали — это отжиг, нормализация, закалка и отпуск. Каждый процесс включает в себя определенный цикл нагрева и охлаждения, предназначенный для целенаправленного изменения внутренней микроструктуры стали. Конечная цель состоит в том, чтобы манипулировать ее механическими свойствами — такими как твердость, ударная вязкость и пластичность — для соответствия конкретному применению.

Основной принцип, который необходимо понять, заключается в том, что термическая обработка не изменяет химический состав стали. Вместо этого она перестраивает ее внутреннюю кристаллическую структуру для контроля компромисса между прочностью и хрупкостью, адаптируя материал для его предполагаемого назначения.

Основа: Зачем термически обрабатывать сталь?

Чтобы понять термическую обработку, вы должны сначала понять микроструктуру стали. Эти процессы предназначены для контроля того, какие кристаллические структуры образуются в материале, поскольку каждая структура имеет свои отличительные свойства.

Манипулирование микроструктурой

По своей сути сталь представляет собой сплав железа и углерода. То, как эти атомы располагаются, определяет поведение стали. Нагрев стали выше критической температуры (обычно 723-910°C или ~1333-1670°F) превращает ее структуру в состояние, называемое аустенитом, которое может растворять углерод.

Конечная структура полностью зависит от того, как она охлаждается из этого аустенитного состояния. Медленное охлаждение приводит к образованию мягких структур, в то время как быстрое охлаждение задерживает атомы углерода и создает очень твердую структуру.

Критическая роль скорости охлаждения

Скорость охлаждения является наиболее важной переменной в термической обработке.

- Очень медленное охлаждение (например, внутри печи) позволяет атомам перестраиваться в мягкие, стабильные структуры.

- Умеренное охлаждение (например, на воздухе) создает более тонкую и слегка твердую структуру.

- Быстрое охлаждение (например, закалка в воде или масле) замораживает атомы в сильно напряженном, твердом и хрупком состоянии.

Объяснение четырех основных процессов

Каждый из четырех основных видов термической обработки использует различную скорость охлаждения для достижения определенного результата.

Отжиг: Максимизация мягкости и пластичности

Основная цель отжига — сделать сталь максимально мягкой, пластичной и легкообрабатываемой. Он также служит для снятия внутренних напряжений от предыдущей обработки.

Процесс включает нагрев стали до аустенитной области, а затем ее максимально медленное охлаждение, часто просто выключив печь и дав ей остыть в течение ночи. Это приводит к образованию крупнозернистой микроструктуры, известной как перлит, которая идеально подходит для последующей механической обработки или формовки.

Нормализация: Улучшение зернистой структуры

Нормализация используется для создания более однородной и мелкозернистой микроструктуры. Это приводит к получению стали, которая прочнее и тверже отожженной стали, но не настолько тверда, чтобы с ней было трудно работать.

Процесс включает нагрев до аустенитного диапазона, а затем охлаждение на спокойном воздухе. Эта более высокая скорость охлаждения приводит к образованию более тонкой, более однородной перлитной структуры, что улучшает прочность и ударную вязкость по сравнению с отожженным состоянием.

Закалка: Достижение максимальной твердости

Цель закалки состоит в том, чтобы сделать сталь максимально твердой и износостойкой.

Это достигается путем нагрева стали для образования аустенита, а затем ее чрезвычайно быстрого охлаждения путем погружения в закалочную среду, такую как вода, масло или рассол. Это быстрое охлаждение задерживает атомы углерода, образуя твердую, хрупкую и сильно напряженную микроструктуру, называемую мартенситом.

Отпуск: Снижение хрупкости

Деталь, которая была закалена, часто слишком хрупка для практического использования. Отпуск — это вторичный процесс, который всегда выполняется после закалки для увеличения ударной вязкости.

Закаленная деталь повторно нагревается до температуры ниже критической точки (например, 200-650°C или 400-1200°F). Это позволяет некоторым захваченным атомам в мартенситной структуре слегка перестроиться, снимая внутреннее напряжение и жертвуя некоторой твердостью для получения значительной ударной вязкости. Чем выше температура отпуска, тем мягче, но прочнее становится конечная деталь.

Понимание компромиссов

Выбор процесса термической обработки всегда является компромиссом между конкурирующими свойствами. Не существует единого "лучшего" метода обработки, а только наиболее подходящий для конкретного применения.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс. Твердость — это сопротивление царапинам и вдавливанию, в то время как ударная вязкость — это способность поглощать удар без разрушения.

- Полностью закаленная сталь имеет максимальную твердость, но чрезвычайно хрупка, как стекло.

- Отожженная сталь имеет максимальную ударную вязкость и пластичность, но очень низкую твердость.

- Закаленная и отпущенная сталь обеспечивает наилучший баланс обоих свойств, что делает ее пригодной для инструментов, пружин и конструкционных элементов.

Внутреннее напряжение и деформация

Быстрое охлаждение во время закалки вызывает огромное внутреннее напряжение в детали. Это напряжение может привести к деформации, искажению или даже растрескиванию компонента во время или после процесса закалки. Более медленные процессы, такие как отжиг, специально используются для снятия этих напряжений.

Влияние содержания углерода

Эти виды термической обработки наиболее эффективны для средне- и высокоуглеродистых сталей (с содержанием углерода >0,3%). Низкоуглеродистые стали не содержат достаточного количества углерода для образования твердой мартенситной структуры, поэтому их нельзя значительно упрочнить только закалкой и отпуском.

Правильный выбор для вашей цели

Выбор правильного процесса требует четкого понимания вашей конечной цели для стального компонента.

- Если ваша основная цель — максимальная обрабатываемость и формуемость: Отжиг — это правильный процесс для подготовки сырья к производству.

- Если ваша основная цель — улучшение зернистой структуры для однородных свойств: Нормализация обеспечивает хорошую базовую прочность и однородность перед дальнейшей обработкой или использованием.

- Если ваша основная цель — максимальная твердость и износостойкость: Вы должны использовать закалку, но она почти всегда сопровождается отпуском.

- Если ваша основная цель — создание прочной, долговечной детали, способной выдерживать удары: Комбинация закалки с последующим отпуском необходима для достижения требуемой ударной вязкости.

Понимая эти четыре процесса, вы можете точно контролировать конечные свойства стали для удовлетворения любых инженерных требований.

Сводная таблица:

| Процесс | Основная цель | Ключевая микроструктура | Метод охлаждения |

|---|---|---|---|

| Отжиг | Максимизация мягкости и пластичности | Перлит | Очень медленное (охлаждение в печи) |

| Нормализация | Улучшение зернистой структуры | Мелкий перлит | Умеренное (охлаждение на воздухе) |

| Закалка | Достижение максимальной твердости | Мартенсит | Очень быстрое (закалка в воде/масле) |

| Отпуск | Снижение хрупкости (после закалки) | Отпущенный мартенсит | Повторный нагрев и выдержка ниже критической температуры |

Готовы достичь точных свойств материала для вашей лаборатории?

Понимание теории — это первый шаг. Применение ее с правильным оборудованием приносит результаты. KINTEK специализируется на точных лабораторных печах и сушильных шкафах, необходимых для выполнения этих критически важных процессов термической обработки — от отжига до отпуска — с точностью и повторяемостью.

Независимо от того, разрабатываете ли вы новые материалы, тестируете компоненты или обеспечиваете контроль качества, наше оборудование поможет вам контролировать микроструктуру ваших образцов стали для достижения точного баланса твердости, ударной вязкости и пластичности, который требует ваше исследование.

Давайте обсудим ваши потребности. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термической обработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности