Короче говоря, три этапа термообработки — это нагрев, выдержка и охлаждение. Этот фундаментальный процесс заключается не просто в изменении температуры металла; это точный метод манипулирования его внутренней кристаллической структурой для достижения определенных, желаемых механических свойств, таких как твердость или пластичность.

Основной принцип термообработки заключается в том, что то, как вы нагреваете, выдерживаете и охлаждаете металл, так же важно, как и достигаемые температуры. Каждый этап служит определенной цели в преобразовании внутренней микроструктуры материала для достижения желаемого инженерного результата.

Цель термообработки: изменение изнутри

Прежде чем рассматривать этапы, важно понять цель. Термообработка используется для преднамеренного изменения физических и механических свойств материала без изменения его формы.

Контролируя температуру и время, вы контролируете расположение атомов в кристаллической решетке металла. Эта внутренняя трансформация позволяет вам сделать стальную деталь более твердой, более пластичной или более устойчивой к износу.

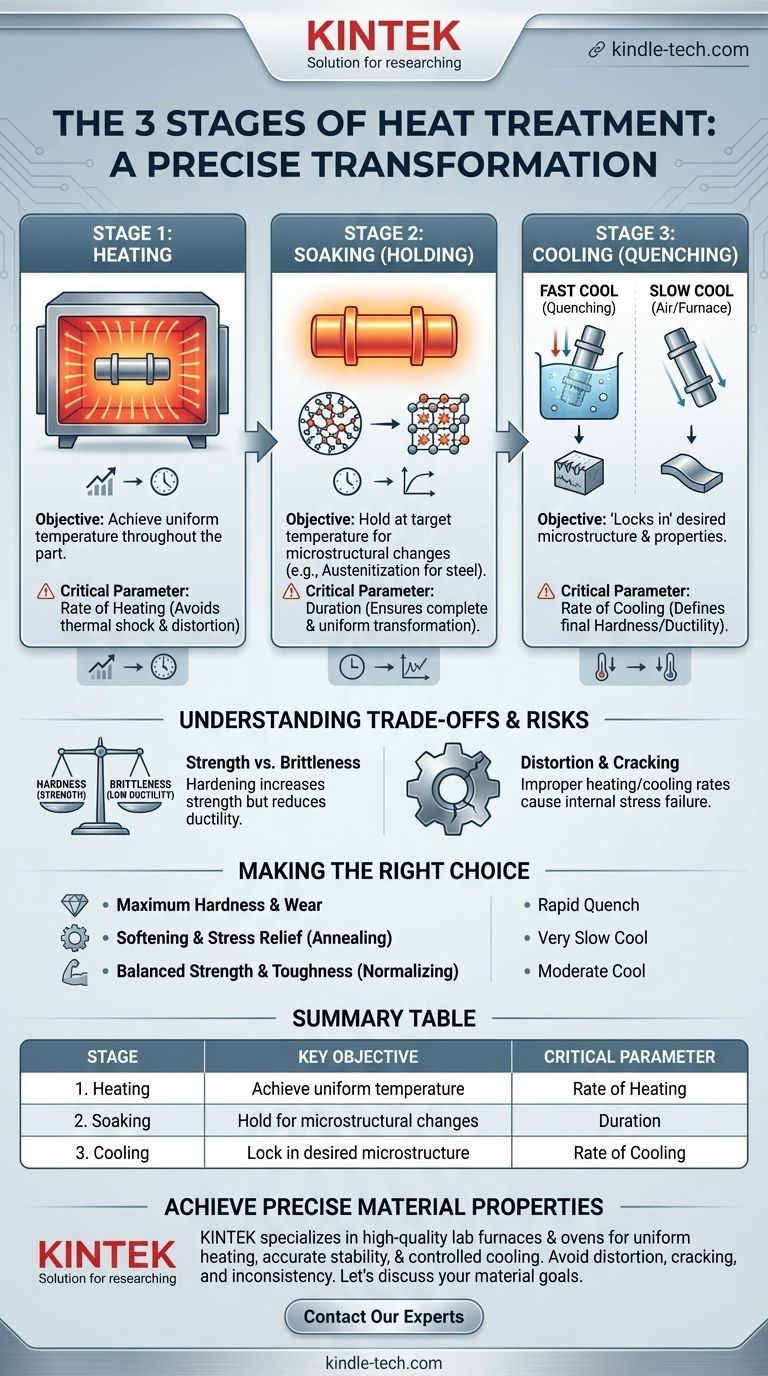

Объяснение трех основных этапов

Каждый процесс термообработки, от простого снятия напряжений до сложной закалки, строится на этих трех последовательных этапах. Конкретные параметры каждого этапа определяют конечный результат.

Этап 1: Нагрев

Начальный этап включает контролируемый нагрев материала до заранее определенной температуры. Цель состоит в том, чтобы достичь равномерной температуры по всему изделию.

Скорость нагрева имеет решающее значение. Слишком быстрый нагрев компонента может вызвать внутренние напряжения, деформацию или трещины из-за термического удара, особенно в сложных геометрических формах или толстых сечениях.

Этап 2: Выдержка (или Удержание)

После того как материал достигнет целевой температуры, его выдерживают при этой температуре в течение определенного периода времени. Это не праздная пауза; именно здесь происходят важнейшие микроструктурные изменения.

Для стали это обычно стадия, на которой кристаллическая структура преобразуется в фазу, называемую аустенитом. Продолжительность выдержки гарантирует, что это преобразование будет полным и равномерным по всему сечению материала.

Этап 3: Охлаждение (или Закалка)

Охлаждение, возможно, является самым решающим этапом, поскольку скорость охлаждения «запирает» желаемую микроструктуру и соответствующие ей свойства.

Очень быстрое охлаждение, известное как закалка (с использованием воды, масла или полимеров), фиксирует атомы в твердой, хрупкой структуре, такой как мартенсит. Медленное охлаждение (на неподвижном воздухе или внутри печи) позволяет сформироваться более мягкой, более пластичной структуре. Выбор охлаждающей среды является ключевой технологической переменной.

Понимание компромиссов и рисков

Термообработка — мощный процесс, но он требует глубокого понимания присущих ему компромиссов. Достижение одного свойства часто происходит за счет другого.

Дилемма прочности против хрупкости

Наиболее распространенный компромисс — между прочностью и хрупкостью. Закалка металла почти всегда увеличивает его прочность, но снижает его пластичность, делая его более хрупким и подверженным разрушению при ударе. Вот почему многие закаленные детали подвергаются вторичной, низкотемпературной обработке, называемой отпуском, для восстановления некоторой вязкости.

Риск деформации и растрескивания

Неправильный контроль скорости нагрева или охлаждения является основной причиной отказа. Неравномерные изменения температуры создают внутренние напряжения, которые могут привести к короблению, деформации или даже растрескиванию детали в процессе.

Свойства поверхности против сердцевины

В более толстых компонентах может быть сложно достичь равномерной скорости охлаждения. Поверхность может охлаждаться намного быстрее, чем сердцевина, в результате чего деталь оказывается очень твердой снаружи, но более мягкой внутри. Хотя это иногда желательно (как при поверхностной закалке), этим различием необходимо тщательно управлять.

Сделайте правильный выбор для вашей цели

Конкретные параметры для каждого из трех этапов полностью зависят от материала и желаемых конечных свойств.

- Если ваш основной фокус — максимальная твердость и износостойкость: Используйте быструю скорость охлаждения (закалку) после надлежащей выдержки для формирования мартенситной структуры.

- Если ваш основной фокус — размягчение металла и снятие внутренних напряжений (отжиг): Используйте очень медленную скорость охлаждения, часто позволяя детали остывать внутри выключенной печи.

- Если ваш основной фокус — сбалансированное сочетание прочности и вязкости (нормализация): Используйте умеренную, контролируемую скорость охлаждения, например, охлаждая деталь на неподвижном воздухе.

Освоение этих трех этапов позволяет вам точно настраивать свойства материала для удовлетворения любых инженерных требований.

Сводная таблица:

| Этап | Ключевая цель | Критический параметр |

|---|---|---|

| 1. Нагрев | Достижение равномерной температуры по всему изделию. | Скорость нагрева (во избежание термического удара) |

| 2. Выдержка | Удержание при целевой температуре для микроструктурных изменений. | Продолжительность (для полного, равномерного преобразования) |

| 3. Охлаждение | Фиксация желаемой микроструктуры и свойств. | Скорость охлаждения (определяет конечную твердость/пластичность) |

Готовы достичь точных свойств материала с помощью надежной термообработки?

Три этапа термообработки являются основополагающими, но их успех зависит от точного контроля и правильного оборудования. KINTEK специализируется на высококачественных лабораторных печах и духовых шкафах, которые обеспечивают равномерный нагрев, точную температурную стабильность и контролируемую среду охлаждения, необходимые для успешных процессов термообработки.

Независимо от того, занимаетесь ли вы закалкой, отжигом или отпуском, наше оборудование поможет вам избежать деформации, растрескивания и непоследовательных результатов. Давайте обсудим ваши конкретные цели по материалам и свойствам.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова роль муфельной печи в гидромеханике? Ключевой инструмент для подготовки материалов

- Как охладить муфельную печь? Обеспечьте долговечность и безопасность с помощью правильной процедуры

- Каковы риски использования муфельной печи? Смягчение термических, материальных и эксплуатационных опасностей

- Что происходит после кальцинации? Руководство по трансформации материалов и дальнейшим шагам

- Каков механизм работы муфельной печи? Обеспечьте точный, беззагрязняющий нагрев