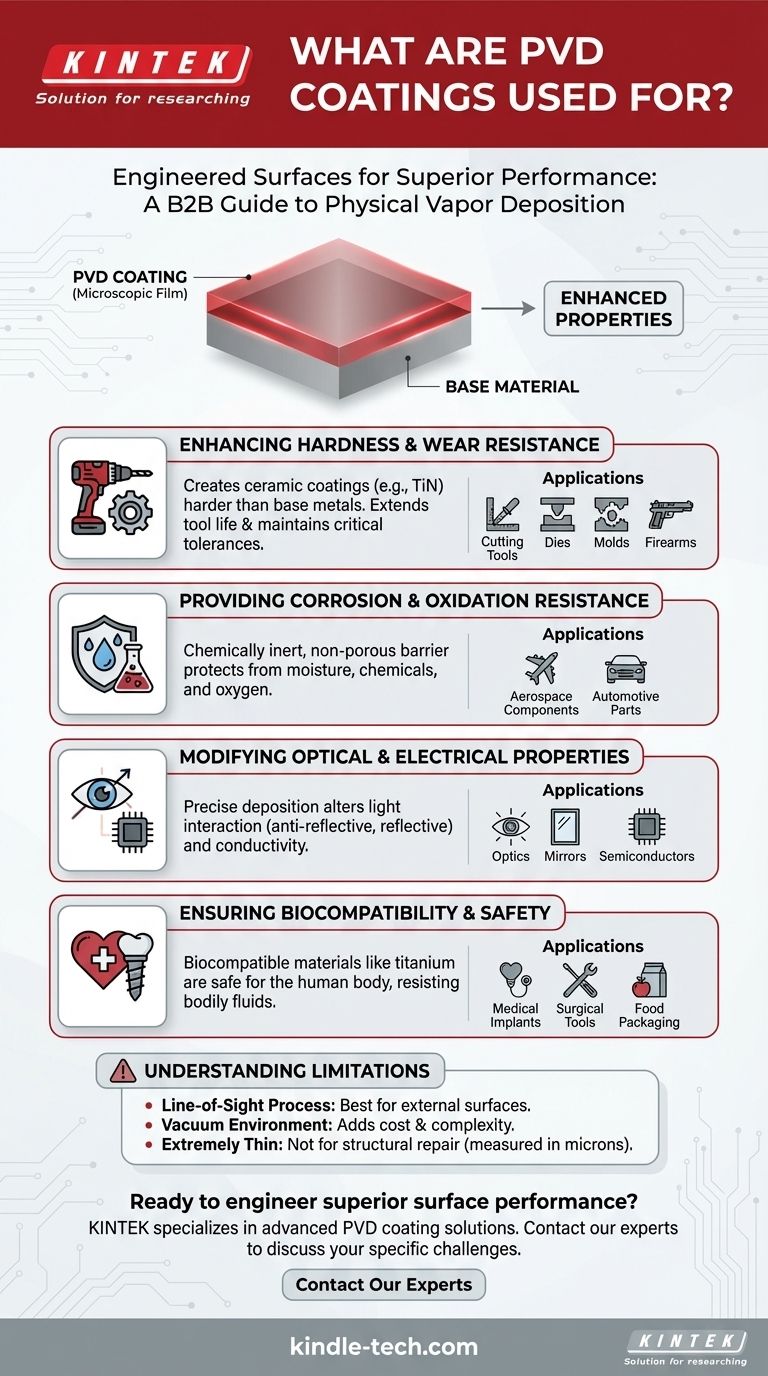

По сути, покрытия, нанесенные методом физического осаждения из паровой фазы (PVD), используются для нанесения очень тонкой, высокоэффективной пленки на поверхность для резкого улучшения ее свойств. Этот процесс выбирается для широкого спектра применений — от аэрокосмических компонентов и медицинских имплантатов до режущих инструментов и оптики — где требуется повышенная твердость, износостойкость, коррозионная стойкость или специфические оптические и электрические характеристики.

Основная функция PVD определяется не одной отраслью, а ее способностью модифицировать поверхность материала. Она действует как микроскопический слой брони или функциональная пленка, придавая обычному объекту необычайные возможности без изменения его основной структуры.

Почему PVD так универсален: улучшение свойств поверхности

Причина, по которой технология PVD встречается во многих различных областях, заключается в том, что она фундаментально улучшает поверхность компонента. Для достижения конкретных, целенаправленных улучшений могут быть выбраны различные материалы покрытия.

Повышение твердости и износостойкости

PVD известен созданием чрезвычайно твердых керамических покрытий, таких как нитрид титана (TiN). Эти покрытия значительно тверже большинства основных металлов.

Эта дополнительная твердость напрямую приводит к исключительной износостойкости и стойкости к истиранию. Это позволяет инструментам и компонентам намного дольше сохранять острые кромки и критические допуски.

Это основная причина, по которой PVD используется на режущих инструментах, штампах, пресс-формах для обработки материалов и огнестрельном оружии, где трение и износ являются основными причинами отказа.

Обеспечение коррозионной и окислительной стойкости

Многие PVD-покрытия химически инертны и образуют плотный, непористый барьер между подложкой и окружающей средой.

Этот барьер эффективно герметизирует поверхность, защищая ее от влаги, химикатов и кислорода, которые в противном случае привели бы к коррозии или окислению.

Применение в аэрокосмической промышленности (например, на лопатках турбин) и автомобильном секторе полагается на это свойство для обеспечения долговечности компонентов в суровых условиях эксплуатации.

Модификация оптических и электрических свойств

PVD не ограничивается механической защитой. Процесс позволяет точно наносить материалы, которые изменяют взаимодействие поверхности со светом и электричеством.

Это включает создание антибликовых покрытий для оптики и устройств зрения, отражающих слоев для зеркал и даже прозрачных проводящих пленок, используемых в электронике.

В полупроводниках PVD используется для нанесения ультратонких алюминиевых дорожек и керамических резисторов, которые составляют основу электронных схем.

Обеспечение биосовместимости и безопасности

Некоторые PVD-материалы, такие как титан, обладают высокой биосовместимостью, что означает, что они не вызывают побочных реакций при введении в организм человека.

Это делает PVD важным процессом для нанесения покрытий на медицинские имплантаты и хирургические инструменты, обеспечивая их безопасность, долговечность и устойчивость к коррозии от биологических жидкостей.

Этот принцип создания инертного барьера также распространяется на такие области применения, как упаковка пищевых продуктов, где тонкие пленки предотвращают взаимодействие продукта с его контейнером.

Понимание ограничений PVD

Хотя технология PVD невероятно универсальна, она имеет присущие ей характеристики, которые делают ее непригодной для определенных применений. Понимание этих компромиссов имеет решающее значение для правильной реализации.

Это процесс прямой видимости

Испаренный материал покрытия движется по прямой линии от источника к подложке. Это означает, что PVD отлично подходит для нанесения покрытий на внешние поверхности, но с трудом справляется с покрытием сложных внутренних геометрических форм или глубоких, узких отверстий.

Требуется вакуумная среда

Весь процесс PVD должен проходить в высоковакуумной камере, чтобы предотвратить реакцию материала покрытия с частицами в воздухе. Это требование увеличивает стоимость и сложность оборудования и процесса.

Покрытия чрезвычайно тонкие

Пленки PVD обычно измеряются в микронах (тысячных долях миллиметра). Хотя они придают невероятные свойства поверхности, они не добавляют структурной прочности и не подходят для устранения значительных повреждений или износа поверхности.

Как определить, подходит ли PVD для вашего применения

Выбор обработки поверхности полностью зависит от вашей основной инженерной цели.

- Если ваша основная цель — продление срока службы и производительности инструмента: PVD является отраслевым стандартом для повышения твердости и износостойкости режущих инструментов, штампов и пресс-форм.

- Если ваша основная цель — защита компонентов от агрессивных сред: Коррозионная и окислительная стойкость, обеспечиваемая PVD, идеально подходит для аэрокосмических, автомобильных и промышленных деталей.

- Если ваша основная цель — медицинская безопасность и биосовместимость: PVD — лучший выбор для покрытия хирургических инструментов и долгосрочных медицинских имплантатов.

- Если ваша основная цель — проектирование специфического светового или электрического поведения: PVD обеспечивает точность, необходимую для создания антибликовых покрытий, зеркал и полупроводниковых компонентов.

В конечном итоге, PVD — это окончательный выбор, когда вам необходимо фундаментально улучшить характеристики поверхности компонента, не изменяя его основной материал.

Сводная таблица:

| Ключевое свойство | Основное применение | Типичные варианты использования |

|---|---|---|

| Твердость и износостойкость | Продление срока службы инструмента | Режущие инструменты, штампы, пресс-формы, огнестрельное оружие |

| Коррозионная и окислительная стойкость | Защита в агрессивных средах | Аэрокосмические компоненты, автомобильные детали |

| Оптические и электрические свойства | Управление светом и электричеством | Антибликовые покрытия, зеркала, полупроводники |

| Биосовместимость | Медицинская безопасность | Хирургические инструменты, имплантаты, упаковка пищевых продуктов |

Готовы создать превосходные характеристики поверхности для ваших компонентов? KINTEK специализируется на передовых решениях PVD-покрытий, которые обеспечивают исключительную твердость, коррозионную стойкость и специализированные функциональные свойства. Независимо от того, разрабатываете ли вы режущие инструменты, медицинские имплантаты или прецизионную оптику, наш опыт поможет вам создавать более долговечные и высокопроизводительные продукты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши PVD-покрытия могут решить ваши конкретные задачи и повысить ценность ваших приложений.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок