По сути, порошковое спекание — это производственный процесс, который превращает металлические или керамические порошки в твердый, связный объект. Это достигается путем нагрева предварительно сформированной заготовки до температуры, достаточной для соединения частиц порошка, но остающейся чуть ниже температуры плавления материала. Именно это слияние на атомном уровне придает конечной детали прочность и плотность.

Основной принцип спекания прост: вам не нужно плавить материал, чтобы сделать его твердым. Тщательно контролируя нагрев и иногда давление, вы можете сплавить отдельные частицы порошка в прочный, функциональный компонент, что является мощной альтернативой традиционному литью или механической обработке.

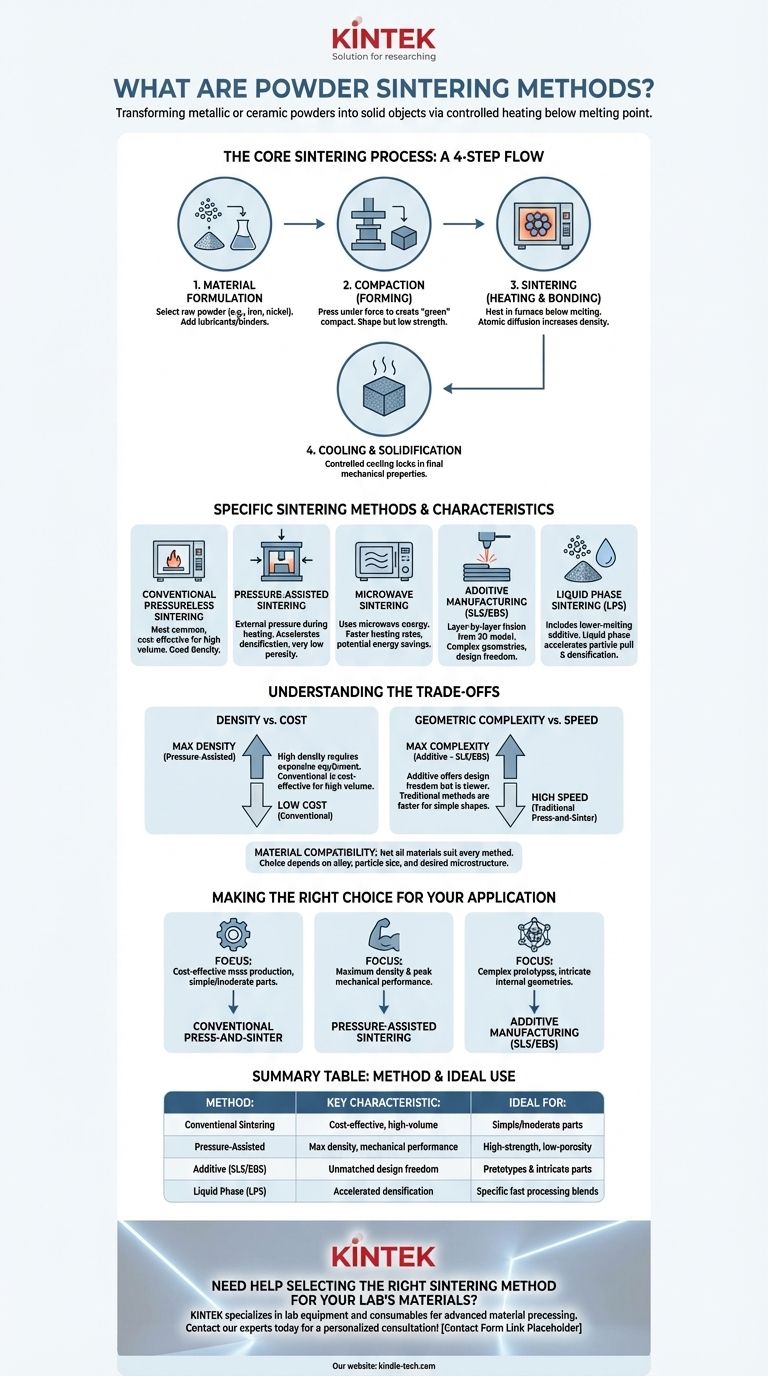

Основной процесс спекания: пошаговое описание

Почти все методы спекания основаны на фундаментальном многостадийном процессе. Понимание этой основной последовательности является ключом к пониманию того, как работают более специализированные методы.

Шаг 1: Формулирование материала

Процесс начинается с выбора и подготовки исходного порошка. Выбор металла — например, железа, никеля, меди или молибдена — напрямую определяет конечные свойства компонента.

Часто в смесь добавляют смазочные материалы или связующие вещества, чтобы улучшить текучесть и уплотнение порошка на следующем этапе.

Шаг 2: Уплотнение (Формирование «зеленой» детали)

Подготовленная порошковая смесь загружается в пресс-форму и сжимается под значительным усилием. Это наиболее распространенный метод прессованного формования.

На этом этапе создается хрупкий, предварительно спеченный объект, известный как «зеленая» заготовка. Она имеет желаемую форму, но ей не хватает окончательной прочности и твердости готовой детали.

Шаг 3: Спекание (Нагрев и связывание)

Зеленая заготовка помещается в печь с контролируемой атмосферой и нагревается. Температура поднимается чуть ниже точки плавления материала.

При этой высокой температуре атомная диффузия ускоряется. Частицы начинают сливаться в точках контакта посредством таких механизмов, как диффузия по границам зерен и поверхностная диффузия, что уменьшает пористость и увеличивает плотность детали.

Шаг 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение заданного времени компонент контролируемо охлаждается. Это позволяет ему затвердеть в единую, унифицированную массу с зафиксированными окончательными механическими свойствами.

Подробнее о конкретных методах спекания

Хотя основной процесс остается неизменным, было разработано несколько различных методов для оптимизации различных материалов, плотностей и применений.

Конвенциональное спекание без давления

Это самый распространенный и простой метод, который точно соответствует описанному выше четырехэтапному процессу. Он очень эффективен для массового производства деталей, где сверхвысокая плотность не является основным требованием.

Спекание с использованием давления

Эта категория методов предполагает приложение внешнего давления во время фазы нагрева. Комбинированное усилие и тепло резко ускоряют уплотнение, в результате чего получаются детали с очень низкой пористостью и превосходными механическими свойствами.

Микроволновое спекание

Вместо традиционной печи в этой технике для нагрева материала используется микроволновая энергия. Это может привести к гораздо более высоким скоростям нагрева и потенциально более низкому энергопотреблению, что делает эту область активной разработки.

Методы аддитивного производства (SLS и EBS)

Такие методы, как селективное лазерное спекание (SLS) и спекание электронным лучом (EBS), являются революционными. Они используют высокоэнергетический луч для спекания порошкового материала слой за слоем непосредственно из 3D-модели.

Эти методы эффективно объединяют этапы уплотнения и спекания, позволяя создавать чрезвычайно сложные геометрии, которые невозможно получить с помощью традиционного штампования.

Спекание в жидкой фазе (LPS)

LPS — это вариант, при котором в порошковую смесь добавляется вторичный материал с более низкой температурой плавления. При нагревании этот вторичный материал плавится, создавая жидкую фазу, которая быстрее и эффективнее стягивает основные твердые частицы за счет капиллярного действия, ускоряя уплотнение.

Понимание компромиссов

Выбор метода спекания требует баланса конкурирующих приоритетов. Ни один метод не является универсально превосходящим; оптимальный выбор полностью зависит от целей проекта.

Плотность против стоимости

Методы, такие как спекание с использованием давления, дают исключительно плотные детали, но требуют более сложного и дорогостоящего оборудования. Традиционное спекание более экономично для крупносерийного производства, где приемлема хорошая, но не идеальная плотность.

Геометрическая сложность против скорости

Аддитивные методы, такие как SLS, предлагают непревзойденную свободу проектирования для создания сложных деталей. Однако для производства тысяч относительно простых форм традиционное прессование и спекание значительно быстрее и дешевле.

Совместимость материалов

Не все материалы одинаково реагируют на каждый метод. Конкретный сплав, размер частиц и желаемая конечная микроструктура могут сделать материал хорошо подходящим для одной техники, но трудным для обработки другой.

Сделайте правильный выбор для вашего применения

Ваша конечная цель должна определять выбор метода спекания.

- Если ваш основной приоритет — экономичное массовое производство простых и умеренно сложных деталей: Традиционное прессование и спекание является отраслевым стандартом по уважительной причине.

- Если ваш основной приоритет — достижение максимальной плотности и пиковых механических характеристик: Спекание с использованием давления — самый прямой путь к созданию почти полностью плотных компонентов.

- Если ваш основной приоритет — создание сложных прототипов или деталей со сложной внутренней геометрией: Методы аддитивного производства, такие как SLS или EBS, обеспечивают непревзойденную свободу проектирования.

Понимание этих различных путей позволяет вам выбрать точный производственный процесс для достижения желаемых свойств материала с оптимальной эффективностью.

Сводная таблица:

| Метод | Ключевая характеристика | Идеально подходит для |

|---|---|---|

| Традиционное спекание | Экономичное, высокообъемное производство | Простые и умеренно сложные детали |

| Спекание с давлением | Максимальная плотность и механические характеристики | Компоненты с высокой прочностью и низкой пористостью |

| Аддитивное (SLS/EBS) | Непревзойденная свобода проектирования для сложных геометрий | Прототипы и замысловатые детали |

| Жидкая фаза (LPS) | Ускоренное уплотнение с добавкой с более низкой температурой плавления | Конкретные смеси материалов, требующие быстрой обработки |

Нужна помощь в выборе правильного метода спекания для материалов вашей лаборатории?

KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для передовой обработки материалов. Независимо от того, разрабатываете ли вы новые сплавы или производите высокоэффективные керамические компоненты, наш опыт поможет вам достичь оптимальных результатов. Давайте обсудим требования вашего проекта и найдем идеальное решение для нужд вашей лаборатории.

Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Какова цель теплопередачи излучением? Обеспечение бесконтактного нагрева в вакууме

- Что такое спекание с ГИП (Sinter-HIP)? Достижение полной плотности и превосходных характеристик для критически важных компонентов

- Что такое процесс вакуумного отжига? Достижение безупречной, безкислородной обработки металла

- Какие материалы используются в вакуумном литье? Руководство по силиконовым формам и полиуретановым смолам

- Как работает шахтная печь? Предотвращение деформации длинных деталей при вертикальной термообработке

- Что такое отжиг и зачем он нужен? Достижение более мягких и стабильных материалов

- Как спекательная печь влияет на электроды из порошковых металлов для ЭДС? Оптимизируйте свой инструмент для превосходных покрытий

- Какова функция вакуумной сушильной печи в синтезе MoS2/графена? Обеспечение высокой чистоты и производительности электродов