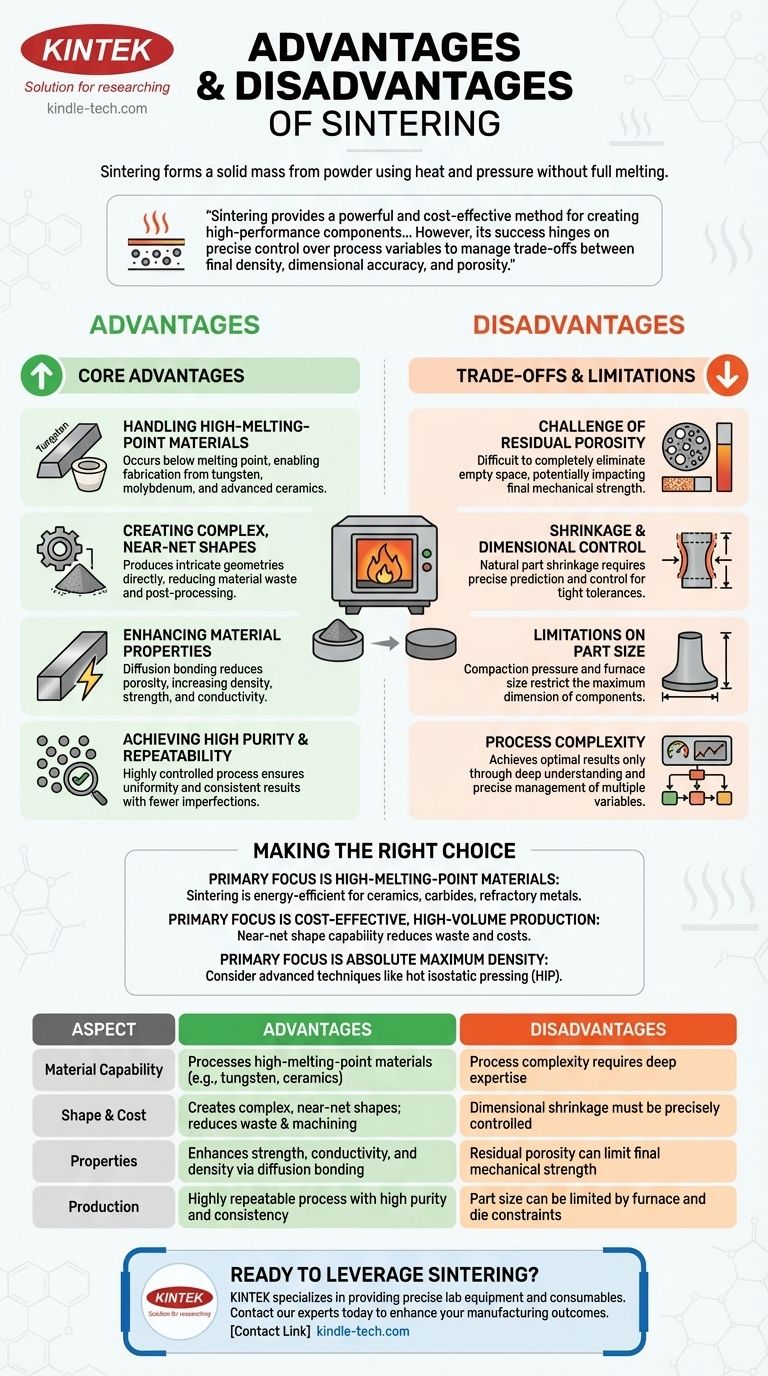

Спекание — это производственный процесс, который использует тепло и давление для формирования твердой массы материала из порошка без его расплавления до состояния жидкости. Его основные преимущества заключаются в способности создавать прочные, сложные детали из материалов с очень высокими температурами плавления, улучшать свойства материала, такие как прочность и проводимость, а также достигать форм, близких к окончательным, с минимальными отходами.

Спекание представляет собой мощный и экономически эффективный метод создания высокопроизводительных компонентов, особенно из труднообрабатываемых материалов. Однако его успех зависит от точного контроля переменных процесса для управления присущими компромиссами между конечной плотностью, точностью размеров и пористостью.

Основные преимущества спекания

Спекание — это не просто альтернатива плавлению и литью; оно предлагает уникальные преимущества, которые делают его превосходным или единственным выбором для многих передовых применений.

Работа с тугоплавкими материалами

Процесс происходит при температурах ниже точки плавления материала.

Это наиболее значительное преимущество спекания. Оно позволяет изготавливать детали из таких материалов, как вольфрам, молибден и усовершенствованная керамика, которые имеют настолько высокие температуры плавления, что их плавление и литье были бы непрактичными или непомерно дорогими.

Создание сложных форм, близких к окончательным

Спекание отлично подходит для непосредственного получения сложных геометрических форм из порошкового компакта.

Эта возможность получения "почти окончательной формы" значительно сокращает или исключает необходимость во вторичных механических операциях. Минимизируя отходы материала и последующую обработку, спекание является высокоэкономичным и экологически чистым процессом, особенно для крупносерийного производства.

Улучшение свойств материала

Спекание фундаментально преобразует рыхлый порошок в плотный, когерентный объект, улучшая его физические характеристики.

В процессе происходит диффузионное связывание в точках контакта между частицами. Это уменьшает пористость, увеличивает плотность и улучшает такие свойства, как механическая прочность, теплопроводность и электропроводность. Для некоторых видов керамики это может даже увеличить прозрачность.

Достижение высокой чистоты и повторяемости

Процесс начинается с высококонтролируемых исходных порошков, обеспечивая однородность и чистоту с самого начала.

Поскольку ключевые параметры, такие как температура, давление и атмосфера, точно управляются, спекание является высокоповторяемой операцией. Это приводит к стабильным результатам и меньшему количеству дефектов по сравнению с традиционным плавлением, где сегрегация и включения могут быть проблемой.

Понимание компромиссов и ограничений

Хотя спекание является мощным методом, оно не лишено своих проблем. Понимание его присущих ограничений имеет решающее значение для успешного применения.

Проблема остаточной пористости

Хотя спекание значительно уменьшает пустое пространство между частицами, полностью устранить его может быть сложно.

Эта остаточная пористость может влиять на конечные механические свойства детали, потенциально делая ее менее прочной, чем полностью плотный эквивалент, полученный плавлением. Хотя эта пористость может контролироваться и иногда даже желательна (например, для фильтров), это критический фактор, которым необходимо управлять.

Усадка и контроль размеров

По мере уплотнения порошкового компакта и уменьшения пористости вся деталь усаживается.

Эта усадка является естественной частью процесса, но ее необходимо точно предсказывать и контролировать для достижения жестких допусков размеров. Это часто требует значительных эмпирических испытаний или сложного теоретического моделирования для достижения правильных результатов.

Ограничения по размеру деталей

Исходное "зеленое тело" обычно формируется путем прессования порошка в матрице.

Давление, необходимое для уплотнения, и практические соображения размера печи могут накладывать ограничения на максимальный размер компонентов, которые могут быть произведены. Очень большие детали часто трудно эффективно спекать с использованием обычных методов.

Сложность процесса

Достижение оптимальных результатов требует глубокого понимания материала и переменных процесса.

Влияние размера зерна порошка, скорости нагрева, температуры спекания и атмосферных условий должно быть тщательно сбалансировано. Кроме того, начальная стадия часто включает выжигание остаточных связующих, что добавляет еще один критический шаг к процессу.

Правильный выбор для вашей цели

Выбор спекания требует сопоставления его уникальных возможностей с вашими конкретными инженерными и экономическими требованиями.

- Если ваша основная цель — производство из тугоплавких материалов: Спекание — это беспрецедентное и энергоэффективное решение для таких материалов, как керамика, карбиды и тугоплавкие металлы.

- Если ваша основная цель — экономичное, крупносерийное производство сложных деталей: Возможность спекания получать формы, близкие к окончательным, делает его отличным выбором для сокращения отходов материала и затрат на последующую обработку.

- Если ваша основная цель — достижение абсолютной максимальной плотности для критически важных применений: Стандартное спекание может быть недостаточным, и вам следует рассмотреть передовые методы, такие как горячее изостатическое прессование (ГИП), или альтернативные методы производства.

Понимая как его мощные преимущества, так и присущие ему ограничения, вы можете эффективно использовать спекание для создания высокопроизводительных деталей, которые было бы трудно или невозможно произвести иным способом.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Возможности материала | Может обрабатывать тугоплавкие материалы (например, вольфрам, керамика) | Сложность процесса требует глубоких знаний |

| Форма и стоимость | Создает сложные формы, близкие к окончательным; сокращает отходы и механическую обработку | Усадка размеров должна точно контролироваться |

| Свойства | Улучшает прочность, проводимость и плотность за счет диффузионного связывания | Остаточная пористость может ограничивать конечную механическую прочность |

| Производство | Высокоповторяемый процесс с высокой чистотой и стабильностью | Размер детали может быть ограничен размерами печи и матрицы |

Готовы использовать спекание для своих высокопроизводительных компонентов? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения процесса спекания. Независимо от того, работаете ли вы с передовой керамикой, тугоплавкими металлами или сложными геометрическими формами, наши решения помогут вам достичь оптимальной плотности, точности размеров и свойств материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные задачи по спеканию и улучшить результаты вашего производства.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин

- Каковы 3 типа теплопередачи? Освойте теплопроводность, конвекцию и излучение для вашей лаборатории

- Какие меры предосторожности следует соблюдать при нагревании и охлаждении тигля? Предотвращение термического шока и обеспечение безопасности

- Почему мы должны правильно использовать лабораторное оборудование в лаборатории? Основа безопасной и точной науки

- Что такое естественное спекание? Откройте для себя геологический процесс, формирующий рудные месторождения